01测试背景

客户汽车摆臂设计使用寿命10万公里,行驶4万公里后发生断裂失效,针对客户送检断裂摆臂样品进行测试分析,以期找出失效原因。

摆臂材质为SPFH540钢,表面经过电泳处理。摆臂断后于空气放置一段时间,断口锈蚀磨损较严重。

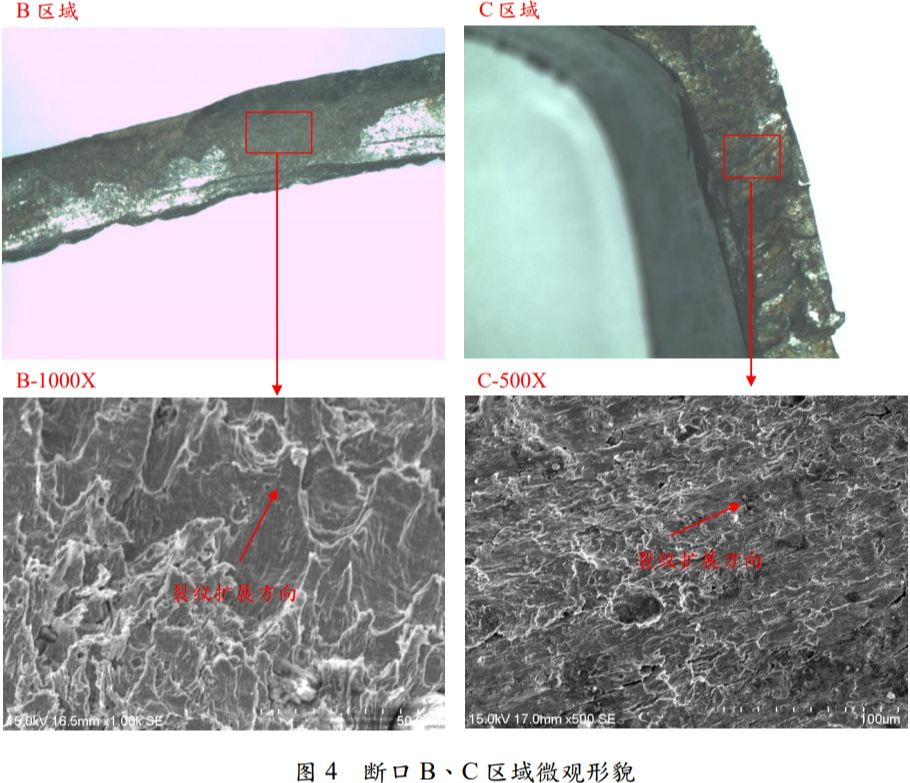

02 实验方案

03 测试结果

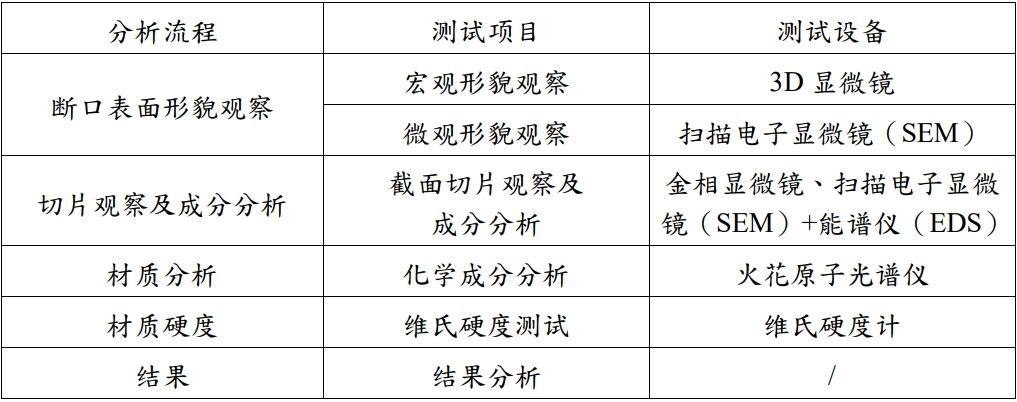

3.1宏观形貌观察

对摆臂断裂端断口进行宏观观察,发现摆臂断口断面(A区域)左侧锈蚀较右侧(C区域)严重,说明左侧先发生断裂;A区域断面呈放射状发散,且汇聚处表面电泳层不平整,疑似裂纹源;B区域表面锈蚀且磨损严重;C区域表面锈蚀较轻,疑似终断区。

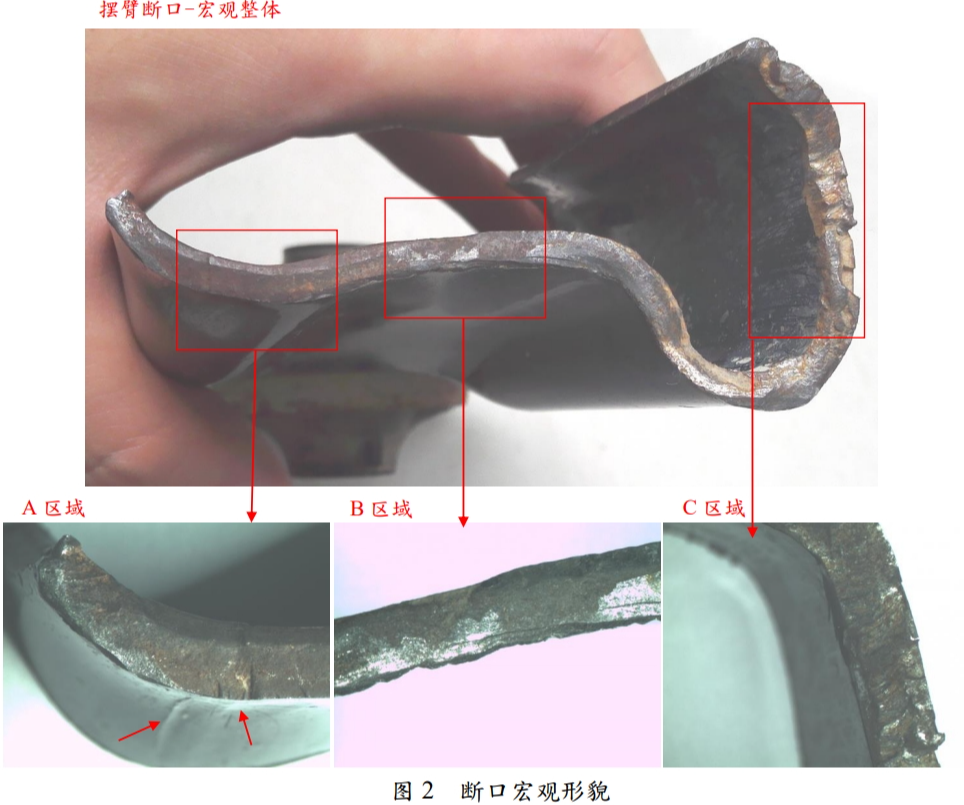

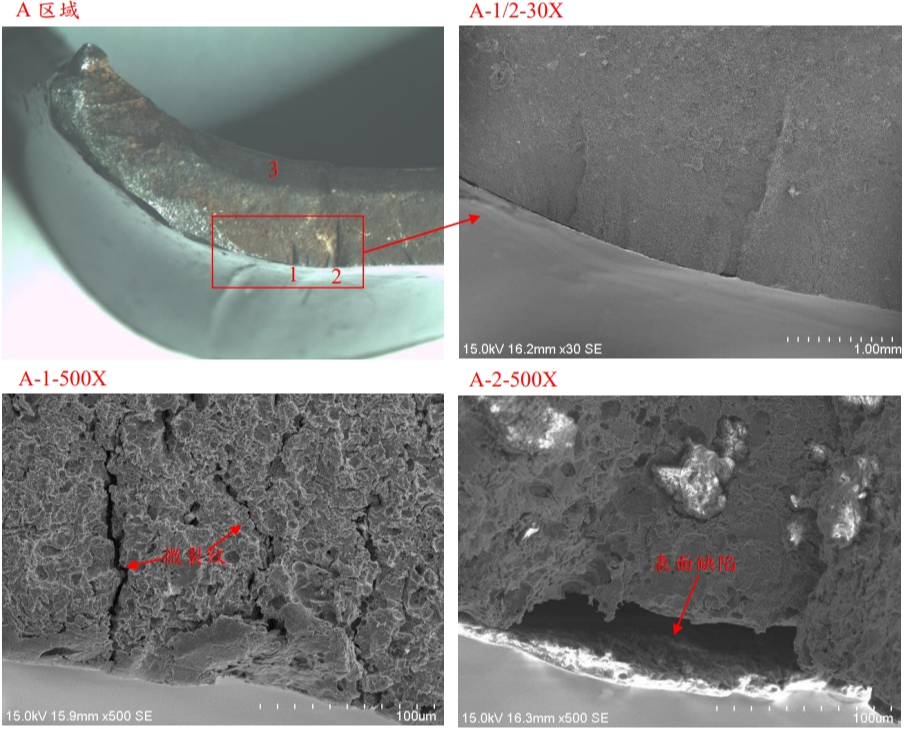

3.2微观形貌观察

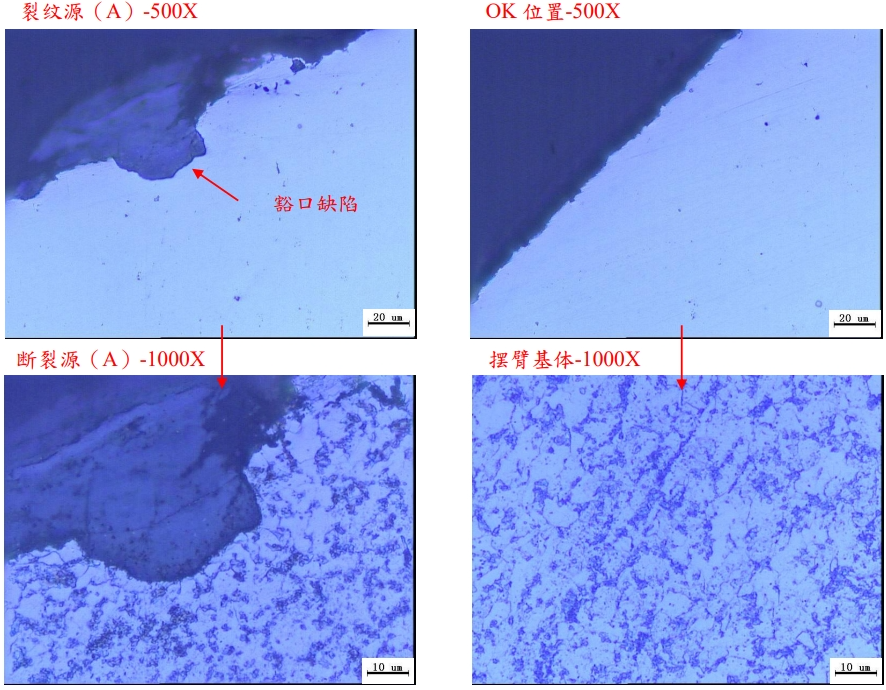

1.摆臂断口A区域存在两处台阶,位置1可观察到从边界向内延伸的微裂纹;位置2表面存在明显的表面缺口缺陷;位置3可观察到明显的撕裂韧窝,为韧性断裂。A区域1、2位置为裂纹源。

2.摆臂断口B区域是韧性断裂,为裂纹扩展区;C区域为最终断裂区。

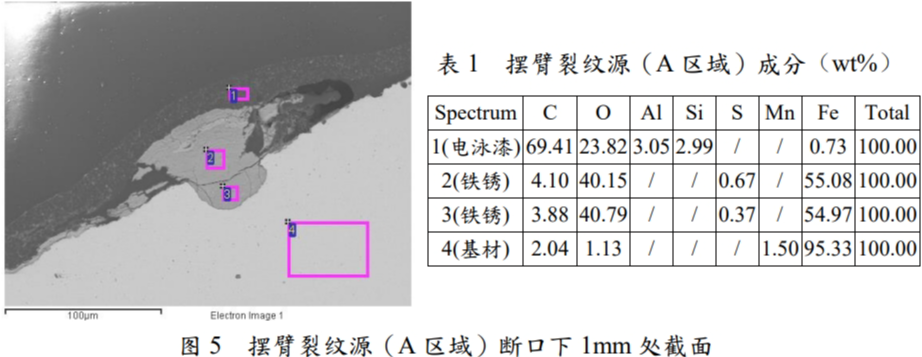

3.3截面切片观察及成份分析

1.断裂件基体未观察到明显夹杂或气孔异常;

2.摆臂裂纹源区域基材表面存在豁口缺陷且较不平整,易受力集中,OK位置基材表面较为平整;

3.摆臂裂纹源处与基体金相组织无明显差异,均为铁素体+珠光体;

4.裂纹源A区域电泳漆层完好,漆层下存在铁锈。说明基材在电泳前已产生腐蚀坑,该位置处在弯曲圆弧处,更易萌生初始裂纹。

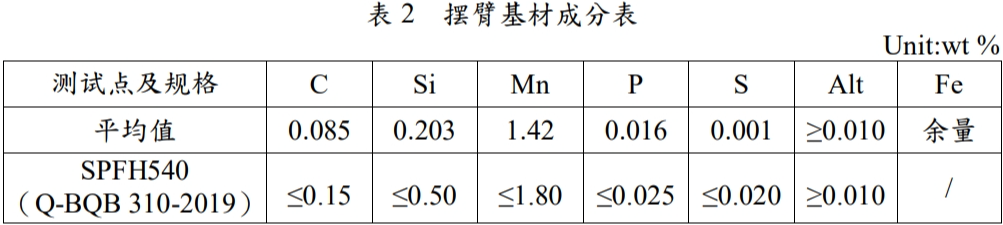

3.4化学成份测试

参照Q-BQB 310-2019标准,摆臂基材符合SPFH540规格要求。

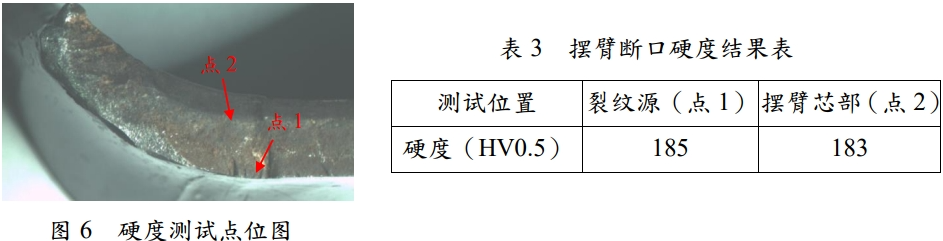

3.5维氏硬度测试

所给硬度值均为3点测量结果之平均值,裂纹源与芯部硬度无明显差异。

04 分析结论

1.断裂摆臂裂纹源位于A区圆弧位置外表面缺陷处;

2.摆臂断面可观察到明显韧窝,整体呈韧性断裂;

3.裂纹源处表面电泳漆完整,内部基体表面存在明显腐蚀凹坑,推测为电泳前锈蚀;

4.摆臂基材硬度、金相、夹杂物、化学成分等均无明显异常。

05 结论

摆臂电泳漆下表面存在豁口缺陷(腐蚀凹坑),在外力作用下,该位置产生应力集中,易形成初始裂纹,进而不断扩展发生最终断裂。

06 改善建议

加强电泳前原材料的表面质量管控。