汽车驱动轴断裂失效分析

一. 汽车驱动轴失效背景

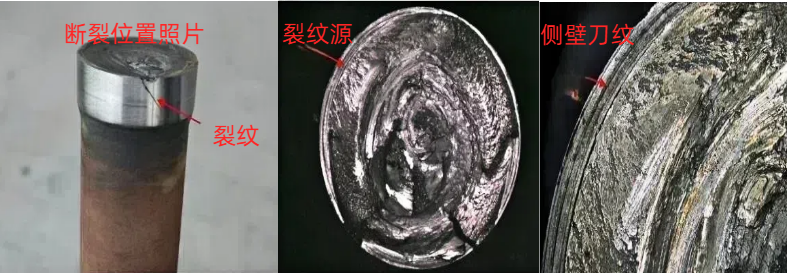

客户汽车在行驶2万公里后发生故障,经检查发现驱动轴断裂,断裂位置为卡簧槽台阶处。客户送检失效样品进行检测分析,以期找出失效原因。

驱动轴材质为cf53,表面处理为中频淬火处理。

样品示意图

二. 测试内容 设备及方法

| 测试内容 | 测试设备 | 测试方法 |

| 宏观观察 | 3D显微镜(VHX-7000) | 依客户要求 |

| 微观形貌观察 | SEM(SU1510) | 加速电压15kV |

| 淬硬层深度 | 维氏硬度计(Mitutoyo) | GB/T 9450-2005 |

| 夹杂物分析 | 金相显微镜(Zeiss Imager.A2m) | GB/T 10561-2005 |

| 金相组织 | 金相显微镜(ZEISS Imager.A2m) | GB/T 13298-2015 |

| 化学成分 | 火花原子光谱仪(SPECTRO MAXx) | ASTM E 415-2021 |

| 维氏硬度 | 维氏硬度计(Mitutoyo) | JIS Z 2244-2020 |

测试环境:(23±5)℃,(40~80)%RH

三.汽车驱动轴测试结果

3.1断口观察

小结:对驱动轴断裂位置进行宏观观察发现,断裂起始于卡簧槽台阶处,无明显塑性变形,台阶处无明显的R角,且侧壁可观察到明显刀纹;断面平齐,与轴线接近垂直,磨损较严重,裂纹源位置可观察到发散状条纹,芯部为最终断裂区。

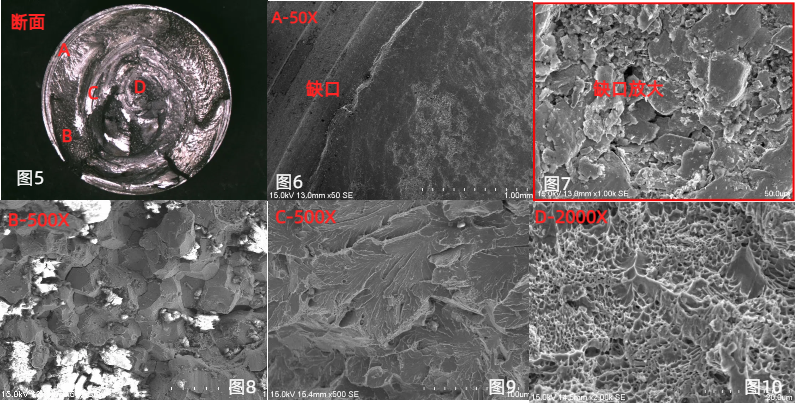

3.2 断口SEM形貌观察

小结:裂纹源A位置磨损较严重,断面凹陷处存在许多碎屑,边缘处可观察到两个缺口;边缘区域(B位置)可观察到呈冰糖状的晶粒,为沿晶脆性断裂;靠近边缘的C位置可观察到扇形解理与河流花样,为解理断裂;芯部区域(D位置)可观察到许多细小的韧窝,为韧性断裂。

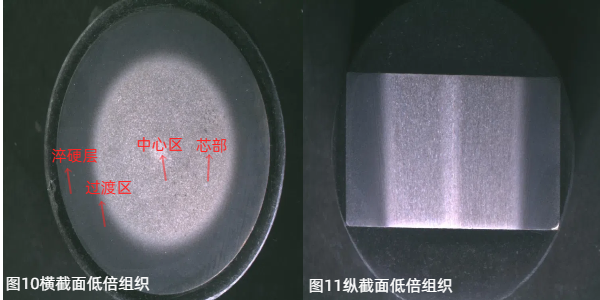

3.3低倍组织观察

小结:从低倍组织照片可以看出,驱动轴组织分为淬硬层、过渡区、芯部与中心区四个区域;通过低倍组织测量,其淬硬层深度约为3.5mm。

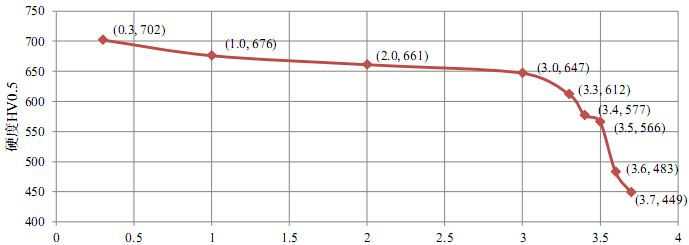

3.4淬硬层深度测量

小结:参照GB/T 9450-2005,测试驱动轴的淬硬层深度约为3.5mm,与低倍组织中测量结果一致,且符合2.5~5.0mm的规格要求。

3.5夹杂物与金相组织观察

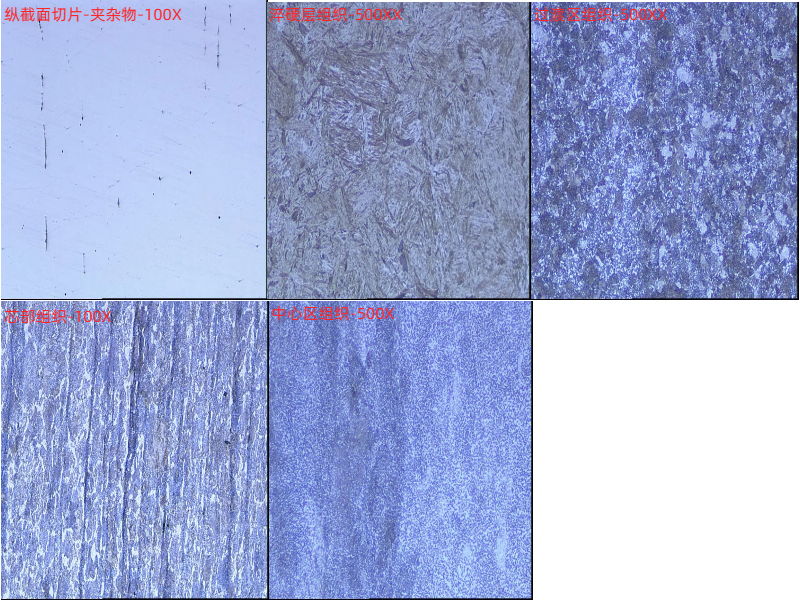

小结:

1. 纵截面切片可观察到较多长条状硫化物夹杂与少量球状氧化物夹杂,参照GB/T 10561-2005,采用A法进行夹杂物评级为A2,D0.5。

2. 驱动轴淬硬层组织为板条马氏体;过渡区组织为珠光体(部分为细片状索氏体)+少量铁素体;从芯部组织可以看出,驱动轴存在带状偏析,组织为珠光体+沿原奥氏体晶界呈网状分布的铁素体;中心区为粒状与片层状珠光体。

3.6化学成分分析

Unit:%

| 元素 | C | Si | Mn | P | S | Al | Cu | Fe |

| 点1 | 0.513 | 0.277 | 0.823 | 0.009 | 0.011 | 0.027 | 0.029 | 余量 |

| 点2 | 0.518 | 0.278 | 0.833 | 0.009 | 0.010 | 0.027 | 0.029 | 余量 |

| 平均值 | 0.515 | 0.277 | 0.828 | 0.009 | 0.011 | 0.027 | 0.029 | 余量 |

Cf53(客户提供) Unit:%

| C | Si | Mn | P | S | Al | Cu |

| 0.50-0.56 | 0.15-0.30 | 0.65-0.90 | ≤0.025 | 0.010-0.025 | 0.015-0.040 | ≤0.25 |

小结:以上所给成分均为质量百分比;参照客户提供的成分规格,驱动轴的化学成分符合cf53的规格要求。

3.7 硬度测量:

| 测试位置 | 表面硬度 | 芯部硬度 |

| 硬度HV0.5 | 720 | 201 |

| 转HRC或HB | 61.0 HRC | 201 HB |

| 规格要求 | 58~62 HRC | 160~240 HB |

小结:以上所给硬度值均为3点测量结果之平均值;参照客户提供的技术要求,驱动轴的表面硬度与芯部硬度均符合规格要求。

四.汽车驱动轴测试结论:

综合以上测试分析,驱动轴卡簧槽无R角,且存在缺口缺陷,易造成应力集中,产生裂纹;驱动轴的芯部存在带状偏析,组织为珠光体+网状分布的铁素体,在一定程度上会影响驱动轴力学性能,降低驱动轴的使用寿命。

建议:

1. 卡簧槽台阶位置增加R角设计;

2. 改善加工工艺,避免加工缺陷(缺口、刀纹)的出现;

3. 改善热处理工艺,中频淬火前增加调质处理,改善组织偏析,提高轴的综合力学性能。