某产品铝外壳中框的3D面上出现较多的亮斑发黄,不良比例3~5%,产品退镀后阳极试样表面依旧发黄,表面呈现为麻面,故委托优尔鸿信实验室,协助分享亮斑与发黄缺陷的成因,并提供可行性的解决方案。

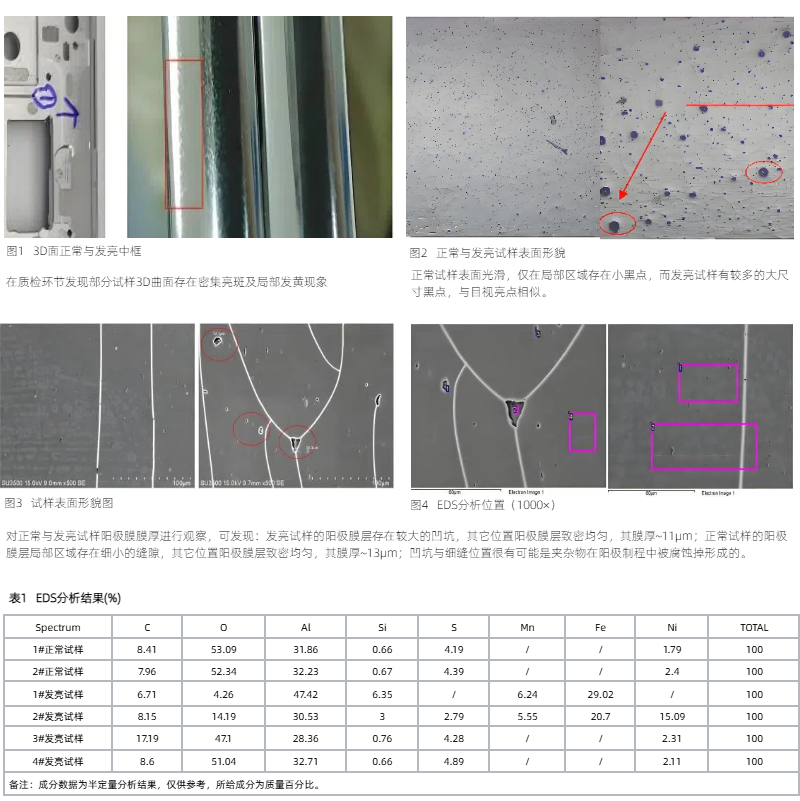

该手机中框制作流程为:铝材挤压成型→初步机械加工→纳米注塑成型→精密CNC加工→表面抛光处理→阳极氧化着色。在质量检测中发现,部分试样的3D曲面存在密集亮斑及局部发黄现象(如图1所示),不良率达3%-5%。经退镀后复检,阳极层下的基体表面仍呈现泛黄及微小凹凸的麻面特征。优尔鸿信金属材料实验室与生产现场协同开展失效分析,定位阳极发亮异常的根源,并据此提出针对性的工艺优化方案。

本方案所用到测试分析设备有:扫描电子显微镜(SEM,HITACHI)及能谱仪(EDS,HORIBA)、金相显微镜,火花发射光谱仪、维氏硬度计等检测仪器设备,所用到测试标准方法有:WI-202-056、WI-202-057、ASTM B487-85、ASTM E112-13、GB/T 13298、GB/T 4340.1等标准,由于篇幅有限,各测试标准方法及原理,不做详细说明。

对正常与发亮试样阳极膜膜厚进行观察,可发现:发亮试样的阳极膜层存在较大的凹坑,其它位置阳极膜层致密均匀,其膜厚~11μm;正常试样的阳极膜层局部区域存在细小的缝隙,其它位置阳极膜层致密均匀,其膜厚~13μm;凹坑与细缝位置很有可能是夹杂物在阳极制程中被腐蚀掉形成的。

对发亮试样与正常试样的组织进行分析,如图5所示,可以发现:发亮试样夹杂物尺寸较大~14μm,正常试样夹杂物尺寸较小~7μm;发亮试样与正常试样的水平方向与竖直方向晶粒度基本一致;发亮试样与正常试样析出物尺寸正常。

对发亮试样的夹杂物进行EDS成分分析,如图6及表2所示,可以发现:夹杂物成分含有Al、Si、Mn、Fe,与发亮试样的坑洞内残留异物成分一致,可以推断应是试样不耐腐蚀,其夹杂物在阳极制程中不耐腐蚀,被腐蚀掉,形成凹坑而形成目视的亮斑。

对正常试样与发亮试样化学成份进行观察,如表3所示,可以发现:正常与发亮试样的化学成分均符合Al 6013的客户规格,但发亮试样的铁含量要高于正常试样,意味着夹杂物数量要多于正常试样。

对正常及发亮试样的硬度进行测试,可发现:正常及发亮试样的硬度分别为132、133,且均大于130 HV0.3,符合检规规定。

亮斑是由于发亮试样阳极膜上的夹杂物被腐蚀掉成为凹坑而形成的目视效果;夹杂物成分中含有Al、Si、Mn、Fe等元素;虽然基材晶粒度、析出物、化学成分、硬度等均符合检规规定,但亮斑试样的夹杂物较大,同时化学成分中Fe含量高于正常试样。

建议:铝挤厂商加强冶炼工艺,尽量减少铁Fe含量;检规中亦可将铝材的耐蚀性进行考评。

提醒:上述失效分析检测案例仅作为一般性参考示例,实际产品材料失效问题的解决,需结合实际情况定制方案,建议直接联系优尔鸿信专业客服,获取实验室检测技术支持,高效解决产品或材料失效问题。感谢关注!

图源©2025优尔鸿信检测技术(深圳)有限公司版权所有。未经许可,请勿转载使用。