作为汽车研发与制造流程中的关键步骤,是在真实道路环境中对汽车进行全面评估的综合性测试。这些测试旨在深入探究汽车在各种工况下的性能表现、安全水平、可靠程度以及乘坐舒适度,以确保车辆在实际应用中能满足消费者的期望和需求。在汽车路试过程中,前下摆臂球头总成在恶劣工况下(鹅卵石路段)发生的断裂,为了确定断裂的原因,通常需要进行一系列的材料测试和分析。以下是对这一断裂事件可能涉及的测试和分析流程的概述:

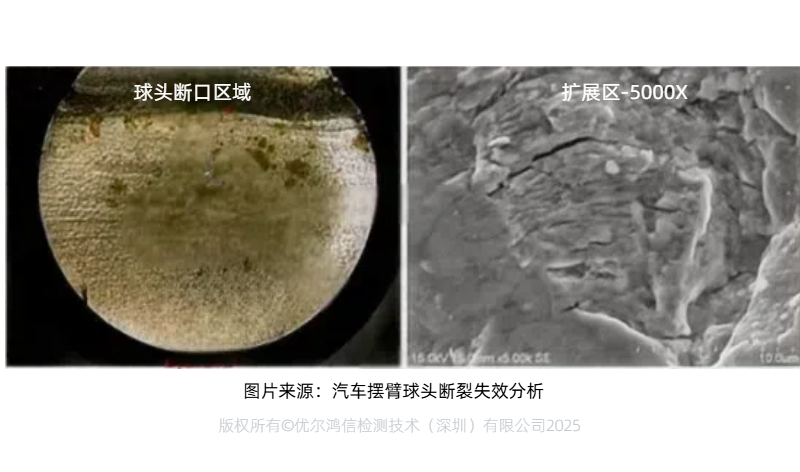

首先,技术人员会对断裂的摆臂球头进行宏观形貌观察。这包括检查断裂面的位置、形状、以及是否存在明显的缺陷或异常。在本案例中,断裂发生在球头圆弧底部,且可观察到对称的两个裂纹源和扩展区,扩展区面积差异较大,表明受力不均。这些观察结果为后续的分析提供了重要线索。

表面粗糙度是影响材料疲劳寿命的重要因素之一。技术人员会使用专门的仪器对摆臂球头的表面粗糙度进行测试,以确保其符合设计要求。在本案例中,虽然测试结果显示表面粗糙度均符合图纸设计,但考虑到装夹异常可能导致圆弧位置产生应力集中,因此建议对圆弧位置的粗糙度进行更严格的管控。

为了更深入地了解断裂的微观机制,技术人员会使用扫描电子显微镜(SEM)等设备进行微观形貌观察。这包括检查裂纹源的位置、形状、以及裂纹扩展的路径等。在本案例中,裂纹源位置存在明显的刀纹和缺损,扩展区可见疲劳辉纹,瞬断区则呈现出韧窝特征,表明为韧性断裂。

化学成分是影响材料力学性能和耐久性的关键因素之一。技术人员会使用光谱仪等设备对摆臂球头的化学成分进行测试,以确保其符合材质标准。在本案例中,测试结果显示摆臂球头材料符合SCM435成分标准。

硬度是反映材料抵抗局部变形能力的重要指标。技术人员会使用硬度计等设备对摆臂球头的表面和芯部进行硬度测试。在本案例中,测试结果显示表面和芯部的硬度无明显差异。

金相组织观察可以揭示材料的内部结构和微观组织特征。技术人员会制备金相试样,并使用显微镜等设备进行观察。在本案例中,球头截面宏观金相显示材料均匀性较佳;抛光态下的球头芯部显示材料无明显气孔和异常夹杂;表面与芯部的组织均为保持马氏体位相的回火索氏体,且表面无脱碳等异常现象。

基于以上测试结果和分析,技术人员会进行综合判断,得出断裂失效的原因。在本案例中,推测球头与固定侧之间存在装配不良(如上部装配紧,下部装配松),导致圆弧位置额外受力且受力不均。这种受力不均在外表面存在的刀纹和缺损处引发了应力集中,进而在交变应力的作用下导致了疲劳断裂。

综上所述,对于汽车前下摆臂球头总成断裂失效的测试和分析流程包括宏观形貌观察、表面粗糙度测试、微观形貌观察、化学成分测试、硬度测试、金相组织观察以及综合分析与结论等多个方面。这些测试和分析有助于揭示断裂失效的原因,并为后续的产品改进和预防措施提供科学依据。