客户在使用某产品不久后,发现把手在未及预期寿命时就出现了断裂,断裂点恰好位于固定端与把手转折连接的位置。鉴于这一情况,客户决定送检失效的把手样品,希望通过专业分析,确切地找出断裂的原因。这款把手采用的是ADC12铝合金材料,制造工艺采用压力铸造技术,表面经过钝化处理,形成一层保护性的氧化膜,有效防止腐蚀和锈蚀。

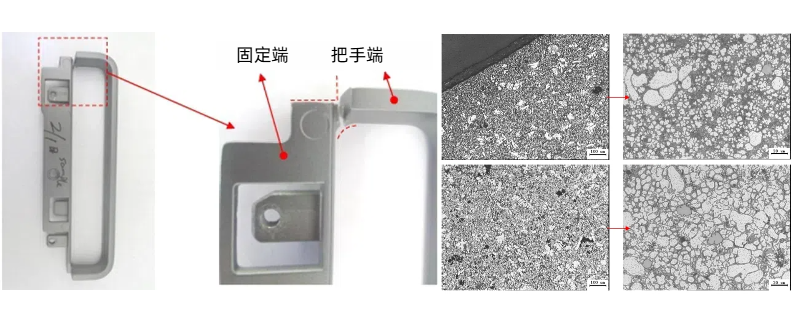

但即便在材质选择、生产工艺和表面处理上都下了功夫,把手还是在使用中出现了断裂。因此,送检失效样品进行细致分析变得尤为重要,这有助于我们深入探究断裂背后的原因,可能是材质本身的问题,或是制造过程中的瑕疵,亦或是设计上的不足,从而为后续的产品改进提供宝贵的信息。后把手具体失效图片如下图:

分析流程 | 分析项目 | 分析设备 |

断口表面形貌观察 | 宏观形貌观察 | 3D显微镜 |

微观形貌观察及成分分析 | 扫描电子显微镜(SEM)+EDS(能谱仪) | |

切片观察 | 抛光态&金相组织形貌观察 | 金相显微镜 |

材质分析 | 化学成分测试 | 火花原子光谱仪 |

硬度分析 | 硬度测试 | 维氏硬度计 |

3.1宏观形貌观察:

对后把手样品断面进行宏观观察发现:断裂位置发生在固定端与把手端连接处,断面无明显颈缩变形,呈灰色,部份位置可观察到磨损和小亮面;裂纹起源于“L”形台阶拐角底部(A区域),经芯部(B区域)扩展,最后断裂于内弧角表面(C区域)。具体宏观形貌见图2。

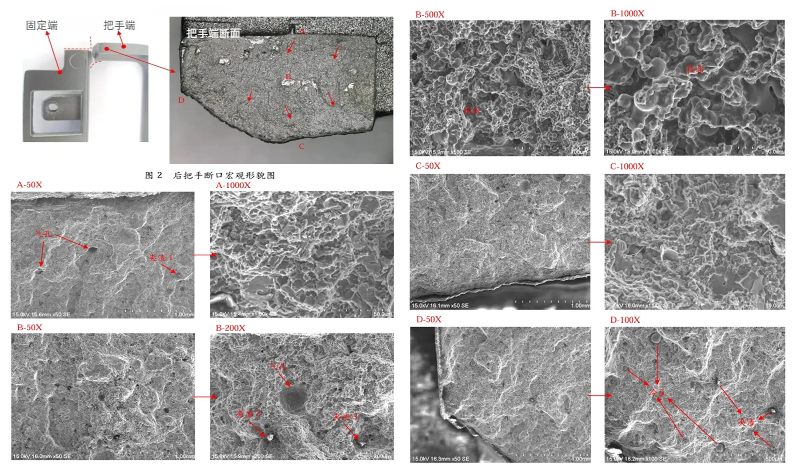

3.2微观形貌观察:

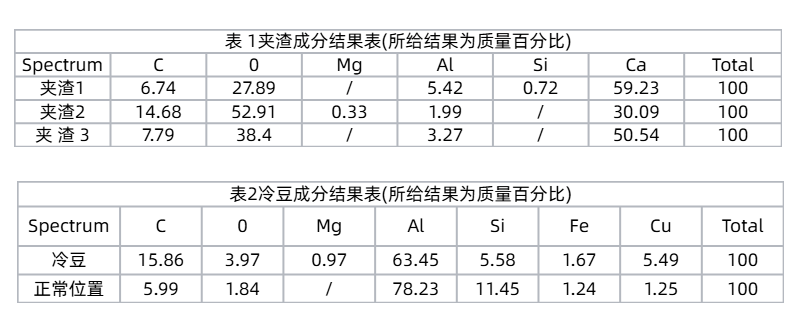

用扫描电子显微镜观察把手端断面发现:在“L”形台阶拐角底部A区域可观察到较多夹渣和气孔缺陷,在芯部B区域可观察到明显疏松和枝晶缺陷,在内弧角表面C区域也可观察到少量疏松和枝晶缺陷,在外拐角D区域可观察到“冷豆”和夹渣缺陷,断面整体呈脆性断裂。具体形貌见图3、4,成分测试结果见表1、2。

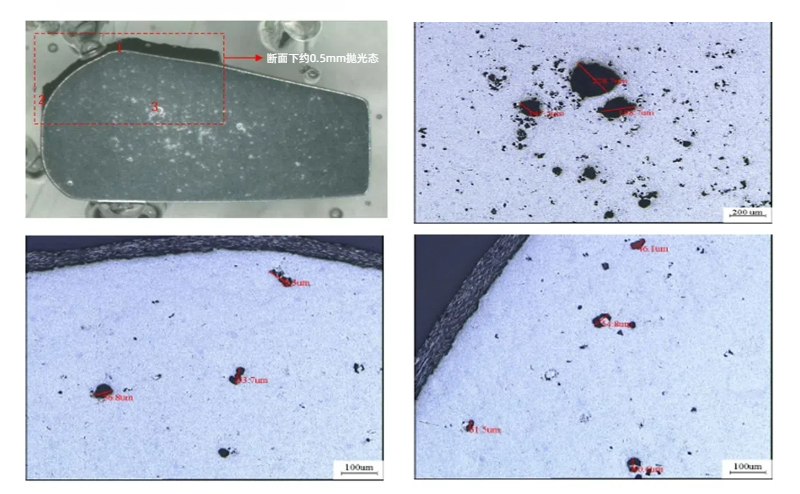

3.3抛光态形貌观察:

把手端断面下约0.5mm处浅表层位置1和位置2可观察到明显的“冷豆”和气孔缺陷,芯部位置3(对应A区域)可观察到较大的气孔和缩孔等铸造缺陷。具体形貌见图5。

3.4金相组织观察:把手端断面下约0.5mm处表层和芯部金相组织均为初生α固溶体+(α+Si)共晶体+少量块状共晶硅。具体形貌见图。

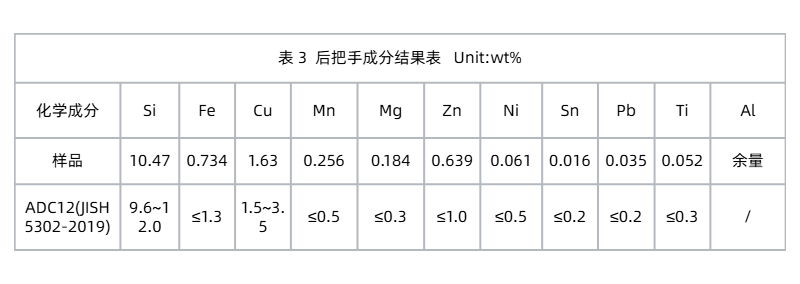

3.5化学成分测试:后把手样品化学成分符合ADC12规格。具体成分结果见表3。

3.6硬度测试:从硬度测量结果可以看出,后把手表层硬度较芯部硬度稍高。具体硬度测试结果见表4。

一、分析结果概述

断裂特征:后把手断裂面未见颈缩变形,裂纹自“L”形台阶直角拐角底部起始,穿越内部,终止于内弧角表面。

缺陷分布:

裂纹起源区域含有大量夹渣和气孔。

裂纹扩展路径中,可见疏松与枝晶结构。

内弧角末端亦有少量疏松与枝晶,外拐角伴有“冷豆”及夹渣。

断裂性质为脆性断裂。

微观组织:后把手无论表层还是内部,均由初生α固溶体、α+Si共晶体及少量块状共晶硅构成。

化学成分:样品化学成分与ADC12标准相符。

硬度差异:表层硬度略高于内芯部。

二、失效原因分析

后把手的断裂始于“L”形台阶拐角底部,此位置夹角为直角,该设计未采用圆弧过渡,导致应力集中。

同时,该区域存在严重的铸造缺陷,如夹渣、气孔及“冷豆”,进一步削弱了材料的强度,以致强度不足,在使用过程中受力发生断裂。

三、改进建议

工艺优化:调整铸造工艺,减少缺陷生成,提升铸件整体质量。

设计改良:在“L”形台阶拐角处增加圆角,分散应力,增强结构强度。

通过上述分析与建议,旨在提升后把手的耐用性和安全性,防止未来类似故障的发生。