某客户在开展整车道路试验过程中,于太原、长沙两地进行的整车下线实况路试阶段,多次出现螺栓断裂失效问题。经现场勘查确认,断裂位置集中于螺栓螺牙与光杆部位的过渡区域,统计显示失效比例约为0.014%。

该客户所使用的螺栓装配于变速器箱体内部的差速器总成上,装配过程中严格遵循操作规范,每日作业前均使用扭矩扳手进行校准。为深入探究螺栓断裂的根本原因,客户将断裂的试样委托优尔鸿信实验室开展专业分析。

客户定制螺栓材料历经冷镦成型、搓丝加工、热处理强化及表面磷化防护等工艺流程,装配于变速器箱体内差速器总成。单个差速器单元配置12枚规格为M12×26的12.9级高强螺栓(材质SCM435,硬度39~44HRC),装配扭矩值为145±10N·m(工艺实际设定145N·m)。通过立体显微镜、金相显微镜、维氏硬度计、原子发射光谱仪及SEM-EDS联用分析仪等精密检测设备,系统开展表面形貌观测、成分解析、金相组织分析、硬度梯度测试及化学元素定量分析,获取多维度实验数据并进行综合技术评估。

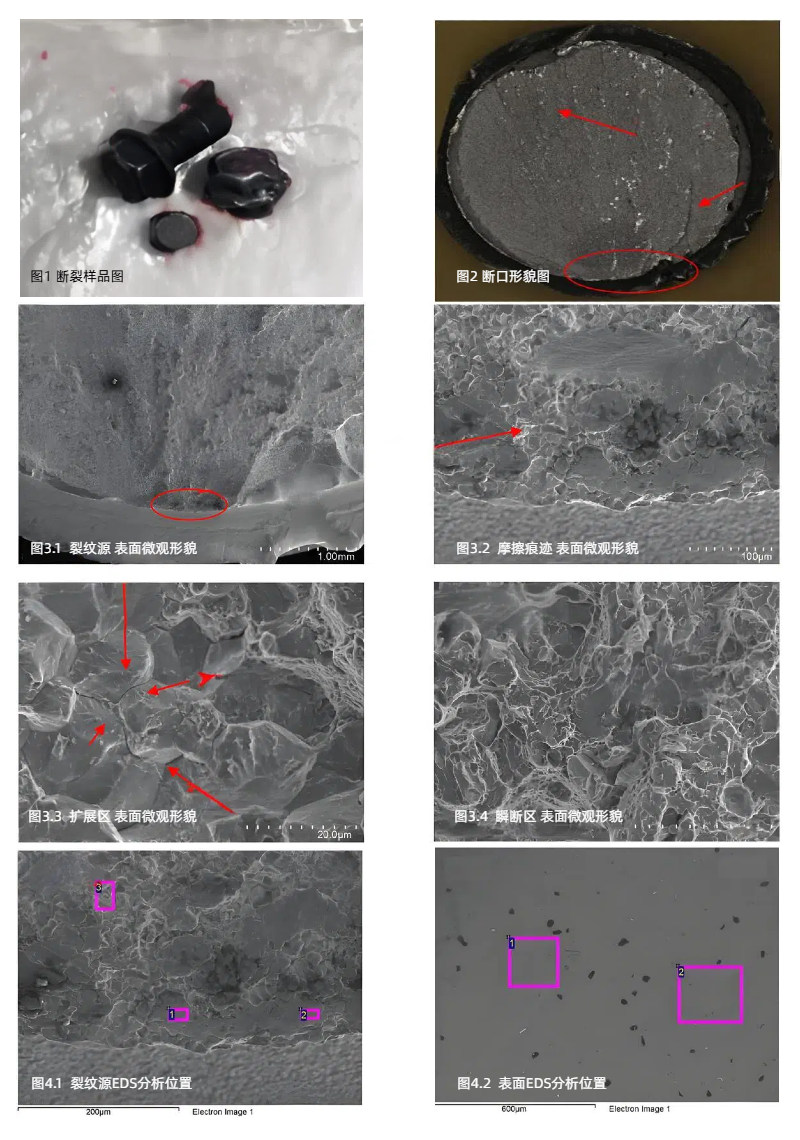

对断口形貌进行观察,断裂1试样断口平齐,有明显的放射线与撕裂棱存在,A为放射线的起源位置,应为裂纹源位置。

对断裂螺栓断口实施SEM-EDS联用分析(结果详见图3~4及表2)发现:

裂纹源区均存在明显摩擦痕迹,且成分中检出特征性P、Zn元素富集,结合表面磷化处理工艺特征,推断该区域可能存在磷化前预损伤微小裂纹;

裂纹扩展区呈现典型延晶断裂,伴生氢脆特征性鸡爪纹及微孔洞;

瞬断区呈现准解理断裂特征;

综合判定:该螺栓断裂机制为氢脆诱导的脆性断裂失效。

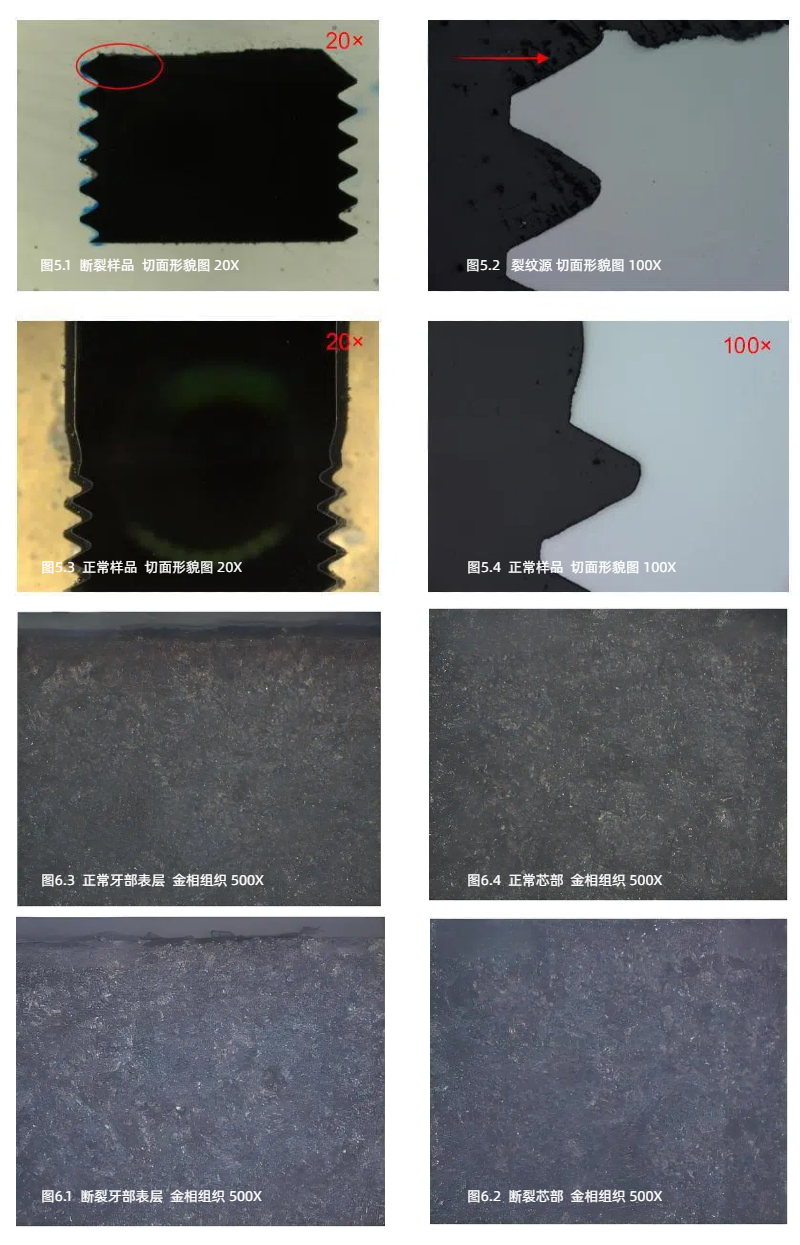

对断裂螺栓及正常位置切面形貌观察,结果如图5所示:断裂试样断口附近螺牙未发现有裂纹,断口附近基材内部未发现有缺陷;正常试样螺牙及杆部也未发现有裂纹,螺栓质量良好。

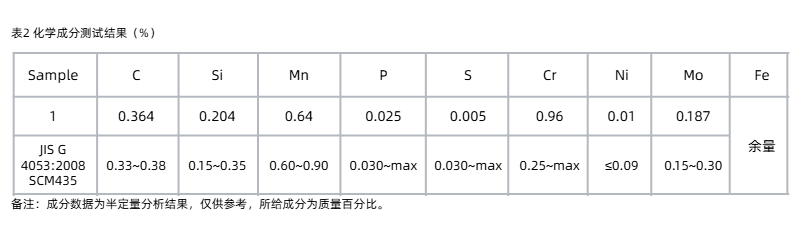

对起泡位置与正常位置金相组织进行分析,结果如图6所示:芯部及牙部组织均为回火屈氏体+少量铁素体,牙部表层未发现有脱碳层。

对断裂螺栓断口及正常试样牙部及芯部硬度进行测试,结果如表3所示:断裂及正常试样芯部硬度~430HV0.3,符合12.9级螺栓对材质硬度要求,断裂试样牙部硬度较芯部高,~480HV0.3,超出规格要求。

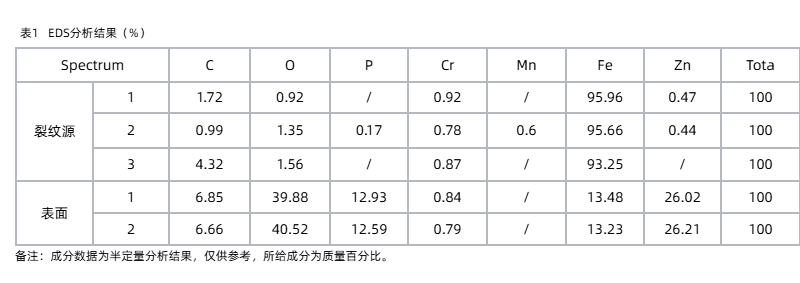

对断裂螺栓的化学成分进行测试,结果如表2所示:试样材质化学成分均符合SCM435规格。

基于断裂与正常螺栓的系统比较分析表明:

螺栓材料成分符合SCM435标准,正常螺杆及断裂螺牙组织完整,未发现有裂纹等缺陷(芯部/牙部均为回火曲氏体+少量铁素体,牙部无脱碳),但断裂螺栓呈现以下特征:

裂纹源区存在磷化工艺特征性P/Zn元素富集及摩擦痕迹,提示磷化处理工艺前螺栓上存在有微裂纹;

断口鸡爪纹及孔洞为螺栓氢脆典型特征;

断裂螺牙硬度超标(高于芯部硬度且超出12.9级规范),显著增加脆性风险

失效分析:

磷化工艺虽普遍存在氢脆倾向,但本案失效比例低且断裂时间分散,非主因;

预存微裂纹(因素1)与螺牙硬度超标(因素3)为脆断主导因素。

结论与建议:

建议优化螺栓加工工艺链,重点管控:螺栓表面加工质量,消除微裂纹缺陷,同时磷化处理后要做好除氢工艺,强化螺牙硬度规格控制,确保符合12.9级技术要求。

上述失效分析检测案例仅作为一般性参考示例,实际产品材料失效问题的解决,需结合实际情况定制方案,建议直接联系优尔鸿信专业客服,获取实验室检测技术支持,高效解决产品或材料失效问题。感谢关注!

图源©2025优尔鸿信检测技术(深圳)有限公司版权所有。未经许可,请勿转载使用。