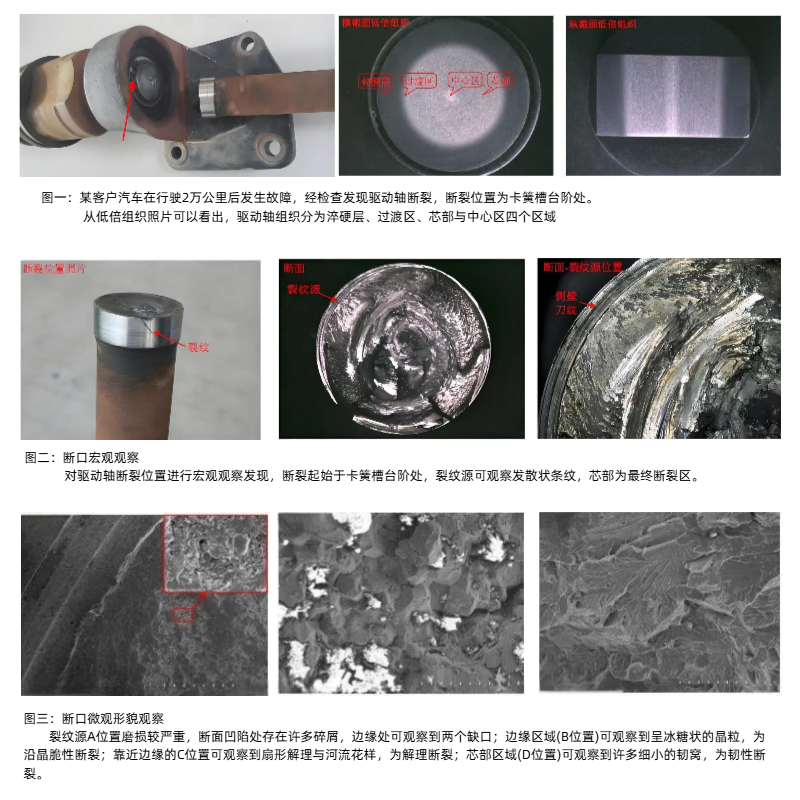

某客户汽车在行驶2万公里后发生驱动轴断裂故障,断裂位置位于卡簧槽台阶处。为查明失效原因,对送检的cf53材质驱动轴(表面经中频淬火处理)进行系统性检测分析。

采用多维度分析技术,结合行业标准确保结果可靠性:

设备:SEM扫描电镜(加速电压15KV)

目的:获取断口高分辨率图像,定位裂纹起源及扩展模式。

设备:维氏硬度计

标准:测量淬硬层深度及表面/芯部硬度值(参照GB/T 9450-2005)。

设备:金相显微镜

内容:夹杂物评级(GB/T 10561-2005)、组织结构分析(淬硬层、过渡区、芯部、中心区)。

方法:火花原子光谱法

范围:测定C、Si、Mn、P、S等元素含量,验证是否符合cf53钢标准。

环境控制:实验室温度(23±5)℃,湿度40%~80%RH,减少外部因素干扰。

断裂位置:起始于卡簧槽台阶,无明显塑性变形,断面垂直于轴线。

缺陷表现:台阶处无R角过渡,侧壁存在加工刀纹;裂纹源区可见发散状条纹,芯部为最终断裂区。

裂纹源(A区):严重磨损,断面凹陷处堆积碎屑,边缘存在缺口。

边缘区(B区):冰糖状晶粒,典型沿晶脆性断裂。

近边缘区(C区):扇形解理面与河流花样,符合解理断裂特征。

芯部区(D区):细小韧窝,表现为韧性断裂。

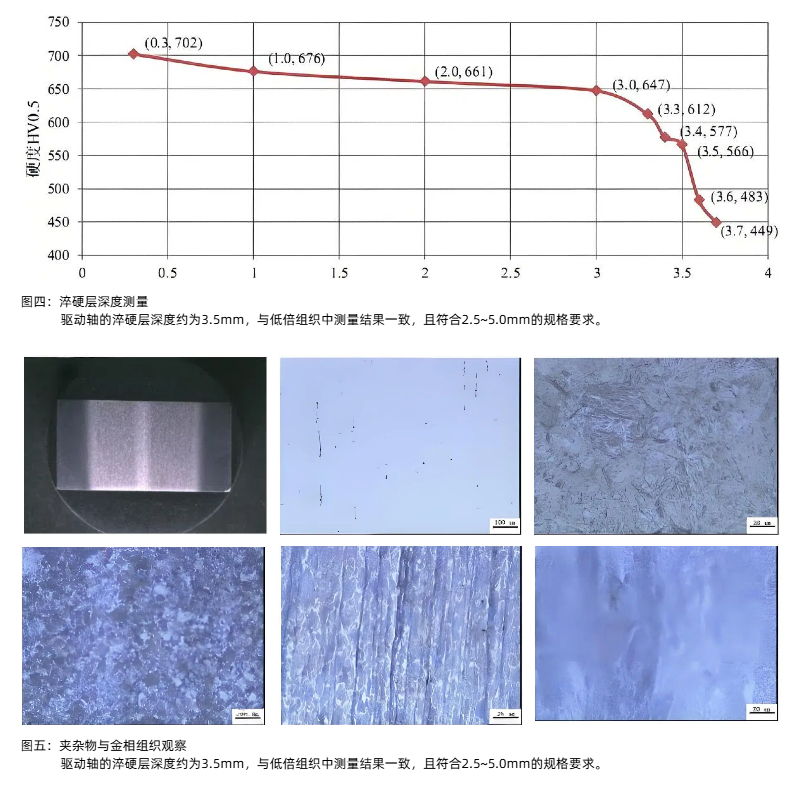

淬硬层:深度3.5mm(符合2.5~5.0mm标准),组织为板条马氏体,硬度61.0HRC。

过渡区:珠光体(含细片状索氏体)+少量铁素体。

芯部:珠光体+网状铁素体,存在带状偏析,降低力学性能。

中心区:粒状与片层状珠光体。

芯部硬度:201HB(符合160~240HB要求)。

类型:长条状硫化物(A2级)、球状氧化物(D0.5级)。

实测值(质量%):C 0.515、Si 0.277、Mn 0.828、P 0.009、S 0.011,符合cf53钢规格。

设计缺陷:卡簧槽无R角过渡,导致应力集中,引发裂纹萌生。

加工缺陷:台阶处缺口及刀纹加速裂纹扩展。

组织劣化:芯部带状偏析形成网状铁素体,降低抗疲劳性能。

优化卡簧槽设计:增加R角过渡,减少应力集中风险。

严格加工管控:避免缺口、刀纹等表面缺陷,提升加工精度。

热处理工艺改进:中频淬火前增设调质处理,消除带状偏析,增强综合力学性能。

编辑| Amadna王莉

推荐阅读: