01 测试背景

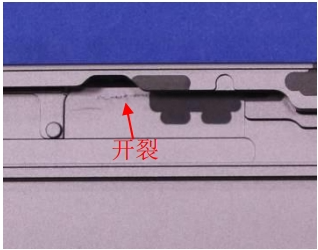

客户铝合金外壳在生产阳极完成后,即发现部分产品内腔开裂。依客户要求,对开裂失效样品进行失效分析,以期找出失效原因。

外壳材质为6系铝合金,加工工艺为:铝挤→CNC→注塑→CNC→喷砂→阳极。(下图展示为外壳内腔)

图1 外壳开裂不良图片

02 实验方案

03方案详解

3.1宏观形貌观察

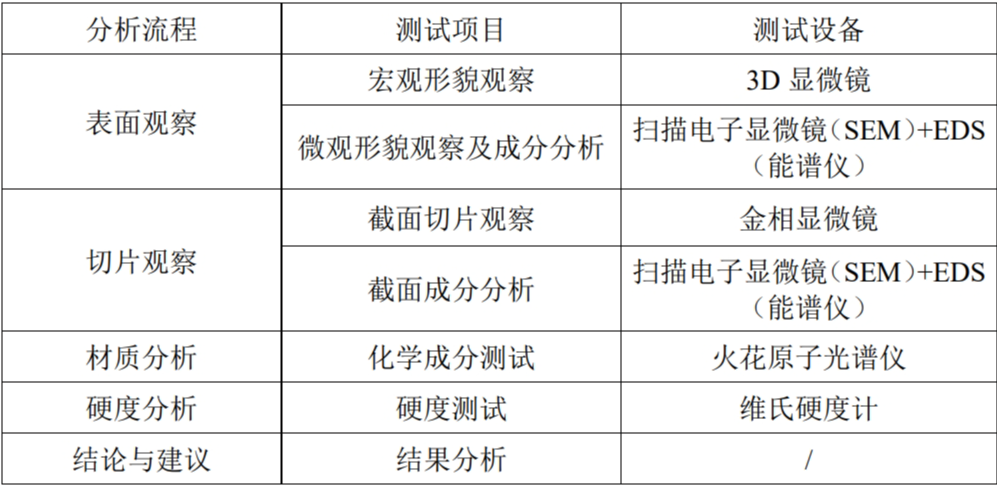

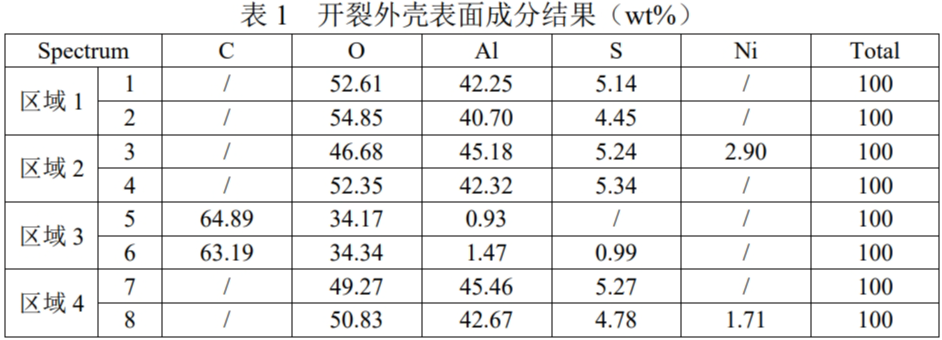

外壳内腔开裂位置对应产品外部塑胶条边缘与基材结合处,该裂纹长约6.5mm,裂纹较为曲折,且宽度不一,两端呈细纹状(如区域1及区域4),中部多为较深的裂缝或较宽的凹槽(如区域2及区域3),其附近未见明显外部作用造成的变形或碰刮伤痕迹,如图2所示。

图2 外壳开裂位置宏观形貌图

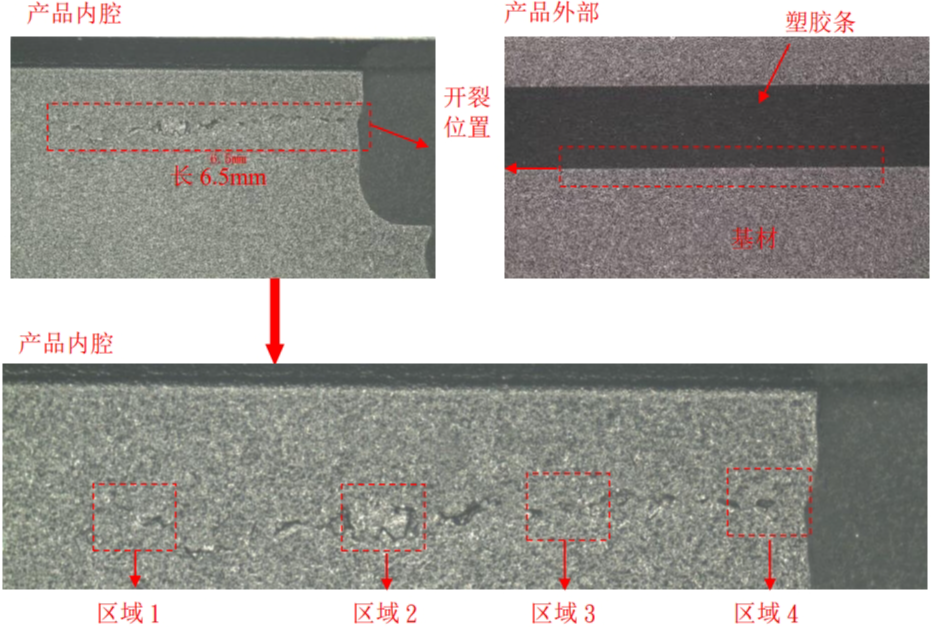

3.2微观形貌观察及成分分析

1.裂纹附近阳极膜完整,其形貌正常,无明显受力破损痕迹;

2.裂纹处及其附近正常区域均为阳极膜成分,推测裂纹中可能存在阳极膜;

3.区域3开裂处存在异物,EDS测试结果表明其主要含C、O元素,推测该异物可能为塑胶。

图3 开裂外壳微观形貌图

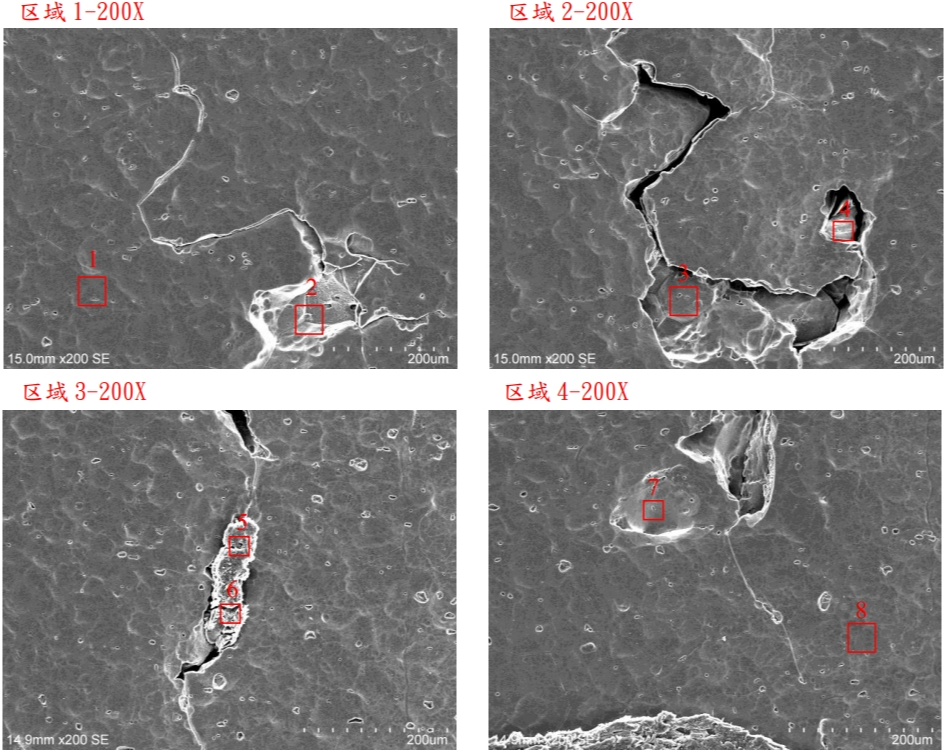

3.3截面切片观察

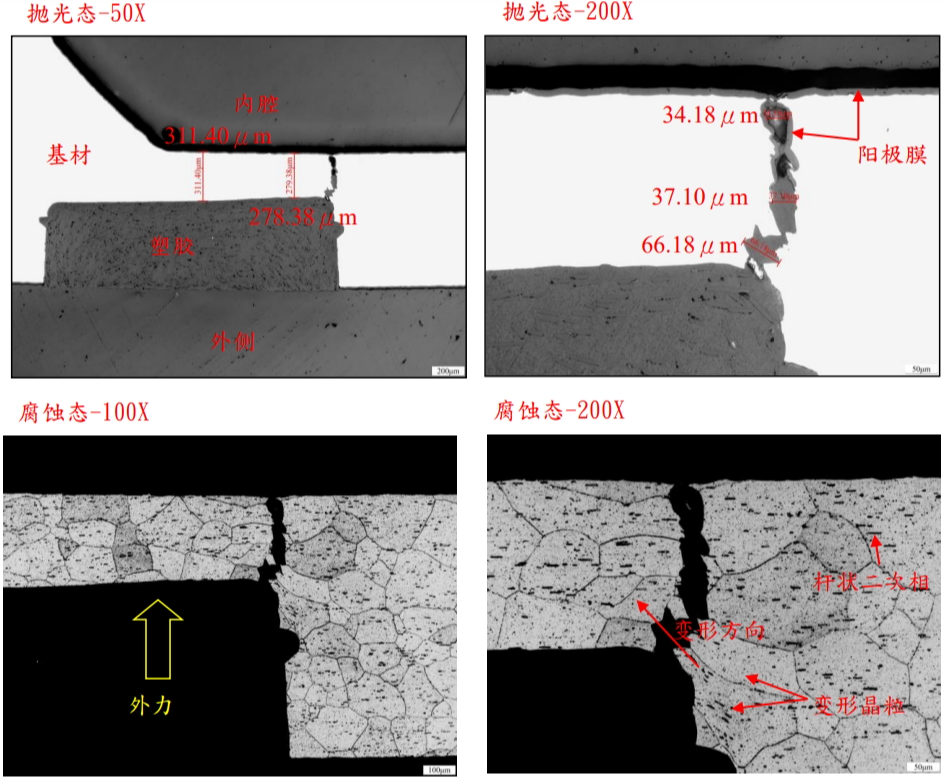

1.塑料条底部基材厚薄不均,裂缝处基材厚度最薄,仅为278μm;

2.开裂处裂缝贯穿整个铝合金基体,裂缝由外测向内腔间隙逐渐变小,最宽处约66μm;

3.裂缝内部基材呈锯齿状,且锯齿具有统一的方向,呈典型的受力开裂特征;

4.外壳开裂位置较其他位置金相组织无明显差异,但塑胶底部拐角处裂纹位置可观察到明显的晶粒变形和二次相方向改变,疑为受力开裂裂纹源。

图4 开裂外壳截面切片图

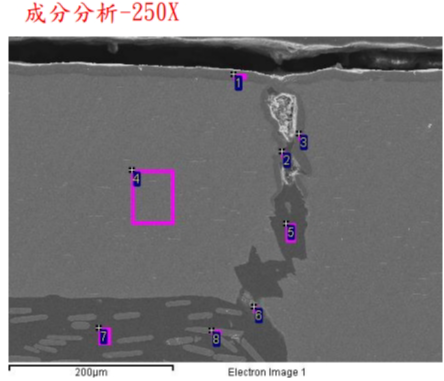

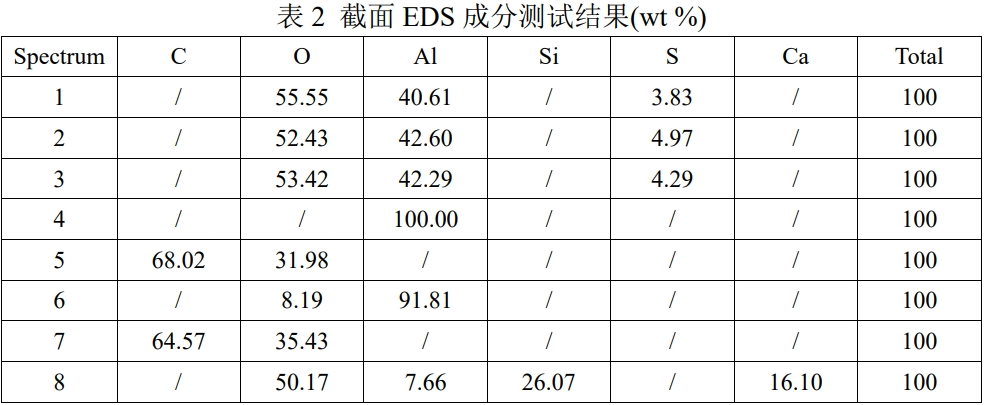

3.4截面成分分析

1.外壳裂缝中基材表面可检测到阳极膜成分,且存在较完整的阳极膜结构,说明裂缝在阳极制程之前已存在;

2.裂缝中靠近塑胶位置异物成分与塑胶成分一致,说明注塑成型时该裂缝已存在。

图5 外壳裂纹处截面形貌图

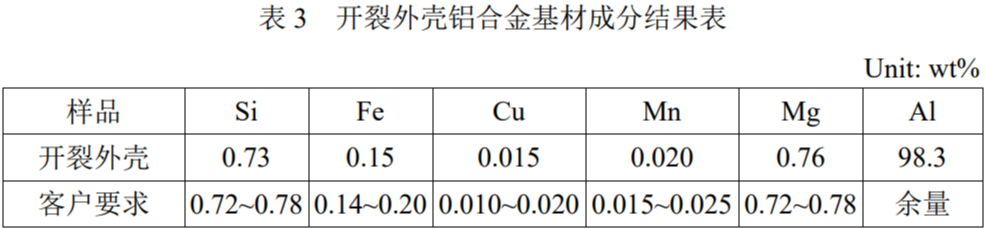

3.5化学成分测试

开裂外壳铝合金基材化学成分符合客户要求。

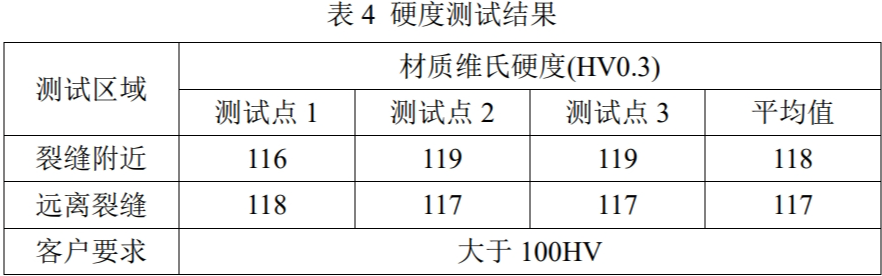

3.6硬度测试

开裂外壳裂缝附近硬度与其他位置硬度无明显差异,均符合客户要求。

04 分析讨论

1.外壳开裂位置位于塑胶条边缘与基材结合处,裂纹源位于外侧塑胶底部基材薄弱处,该处可观察到明显的晶粒变形和二次相方向改变;

2.外壳裂缝由外侧塑胶底部向内腔基材表面扩展,缝隙逐渐变小;

3.外壳裂缝处存在完整的阳极膜结构,且裂缝内部异物成分与塑胶成分一致,说明裂缝在阳极前,注塑成型时便已存在;

4.外壳样品化学成分及开裂位置硬度均无明显异常,符合客户要求。

05 结论与接力

结论:

外壳样品在注塑前CNC过程中,由于刀头过钝或者进给过深,在塑胶底部薄弱处应力集中产生微裂纹,注塑时受力将裂纹扩大,以致阳极后引起表观异常。

建议:

建议加强CNC及注塑制程品质管控,改善生产加工工艺,减少裂纹缺陷的产生。