01 测试背景

汽车下摆臂在超强坏路试验中发生断裂,路试里程:2.6PH1(相当于37440km)。客户送检失效样品进行检测分析,以期找出失效原因。

02 样品信息

下摆臂基体材质为SAPH440,表面处理为电泳处理。

图1 断裂下摆臂图片

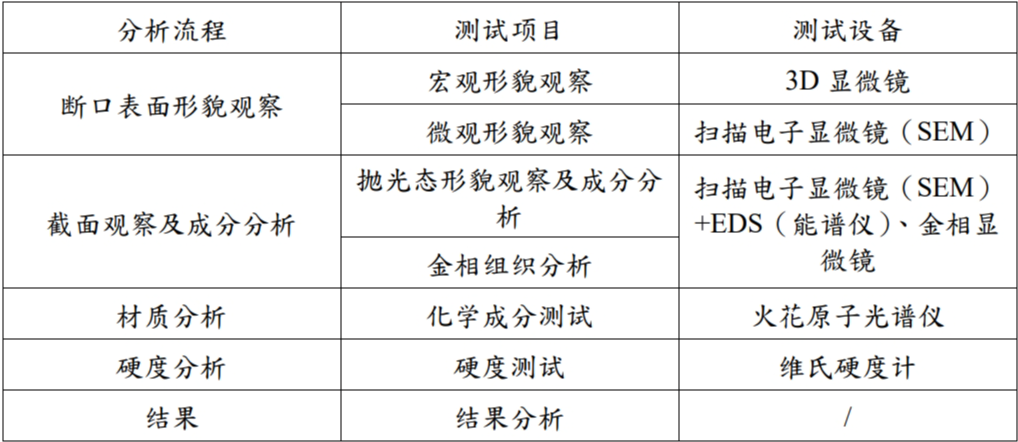

03 试验方案

04 测试结果分析

4.1 宏观形貌观察

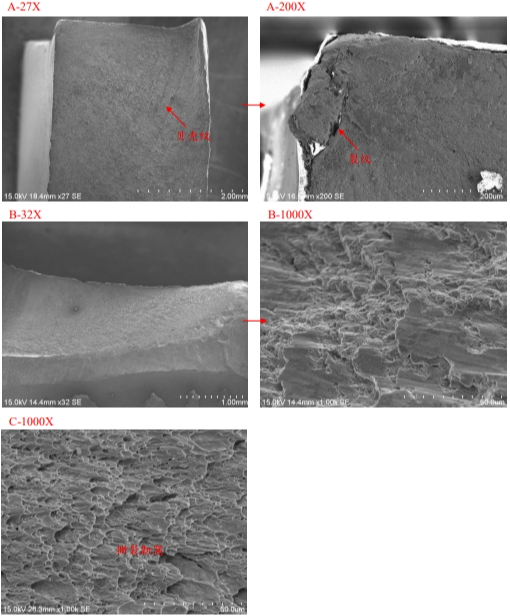

断裂位置位于大轴套筒与侧壁连接处,裂纹源位于侧壁外翻边边缘(A区域),该区域锈蚀较严重,可观察到贝壳纹,为疲劳断裂特征;B区域锈蚀相对较轻,为扩展区;C区域较为新鲜,无锈蚀现象,为瞬断区。

4.2 微观形貌观察

裂纹源A区域表面磨损严重,裂纹源位置可观察到明显裂纹;扩展区B区域,磨损也较严重,可观察明显的扩展台阶;瞬断区C区域可观察到一些撕裂韧窝,为韧性断裂。

图3 下摆臂断口微观形貌图

图3 下摆臂断口微观形貌图

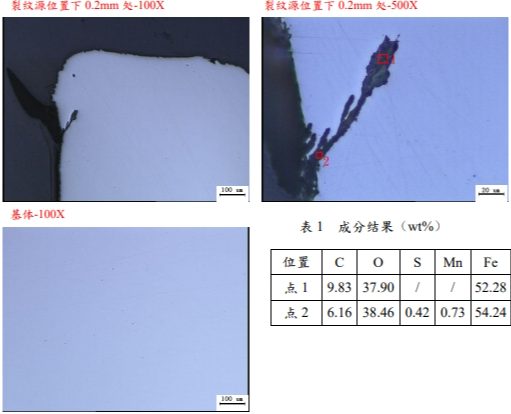

4.3 抛光态形貌棺材及成分分析

从裂纹源位置下0.2mm处的切片照片可观察到一条裂纹,裂纹内物质成分C、O含量较高,疑似含有表面电泳层成分,说明该处裂纹在电泳前已存在;摆臂基体中并无较大的气孔或夹杂物存在。

图4 抛光态形貌图

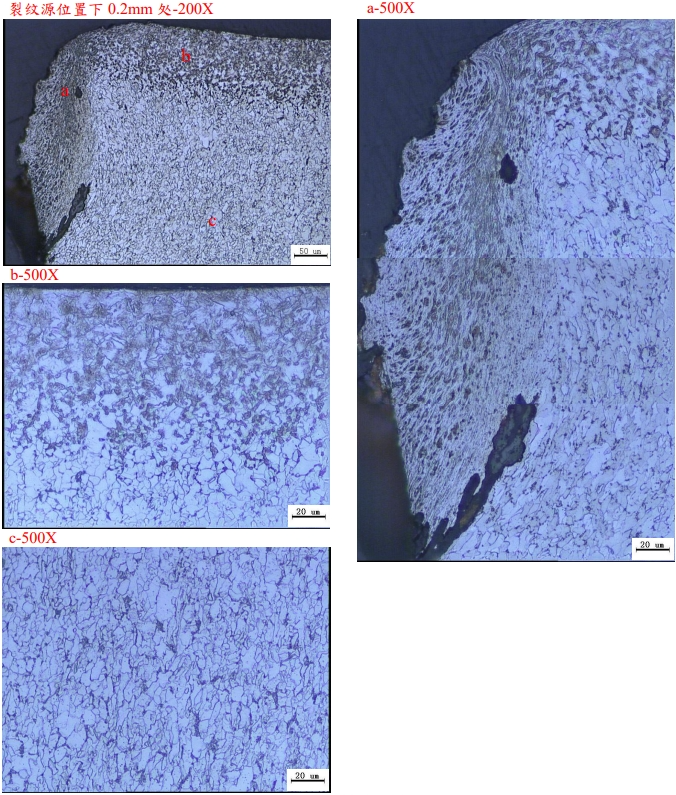

4.4 金相组织分析(裂纹源A位置)

a区域可观察到明显的流线,晶粒变形明显,推测该裂纹位置可能为毛刺在机加工过程中被压致侧边;摆臂上边缘处组织(b区域)与基体组织存在明显差异,其组织为索氏体+铁素体,逐渐过渡为铁素体+珠光体,推测边缘位置可能受热,如切割或加工热影响;摆臂基体(C区域)组织为细小的铁素体+少量片层状珠光体。)

图5 腐蚀态形貌图

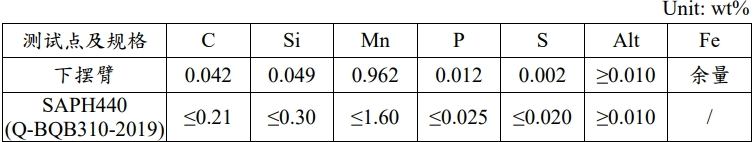

4.5 化学成分测试

断裂下摆臂的基体化学成分符合SAPH440的规格要求。

表2 下摆臂成分结果表

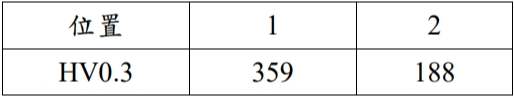

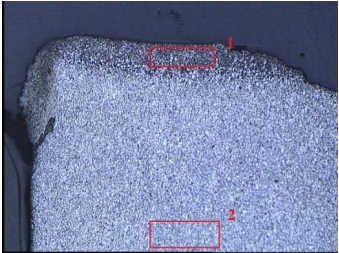

4.6硬度测试

下摆臂边缘(位置1)硬度远高于基体(位置2)硬度。

表3 下摆臂硬度结果表

备注:所给硬度值均为三点测量结果之平均值

图6 下摆臂硬度测试位置示意图

05 分析讨论

1.下摆臂样品为疲劳断裂,裂纹源位于大轴套筒外翻边边缘。

2.下摆臂边缘处组织与基体组织存在明显差异,其组织为索氏体+铁素体,逐渐过渡为铁素体+珠光体,边缘处硬度也远高于基体,推测边缘位置可能受热,如切割或机加工热影响。

3.下摆臂样品裂纹源下方截面金相可观察到明显的晶粒流线,说明该位置为顶端毛刺在加工过程中被压向侧边。

4.下摆臂样品基体中并无较大的气孔或夹杂物存在,化学成分符合SAPH440的规格要求。

06 结论

下摆臂样品在加工过程中外翻边的毛刺被压入侧边,形成一条缝隙。在车载试验过程中的交变应力作用下,在缝隙位置形成应力集中,进而产生裂纹并不断扩展,最终导致断裂。

07 改善建议

建议供应商加强汽车下摆臂电泳前品质管控,改善生产加工工艺,减少表面毛刺、翻边等缺陷的产生。