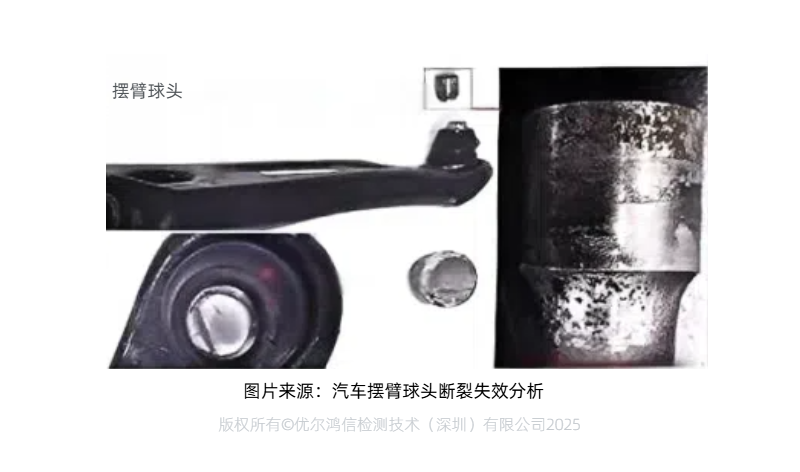

在汽车路试过程中,前下摆臂球头总成在恶劣工况下(鹅卵石路段)发生了断裂,断裂时车辆行驶里程约为6000公里。鉴于这一失效情况,客户提交了断裂的摆臂球头样品进行测试分析,旨在查明失效的根本原因。该摆臂球头规定采用SCM435材质,并经过淬火(冷却油)+回火的热处理工艺。断裂发生在球头最窄处附近,即用于穿过螺栓的位置,具体断裂情况如图1所示。

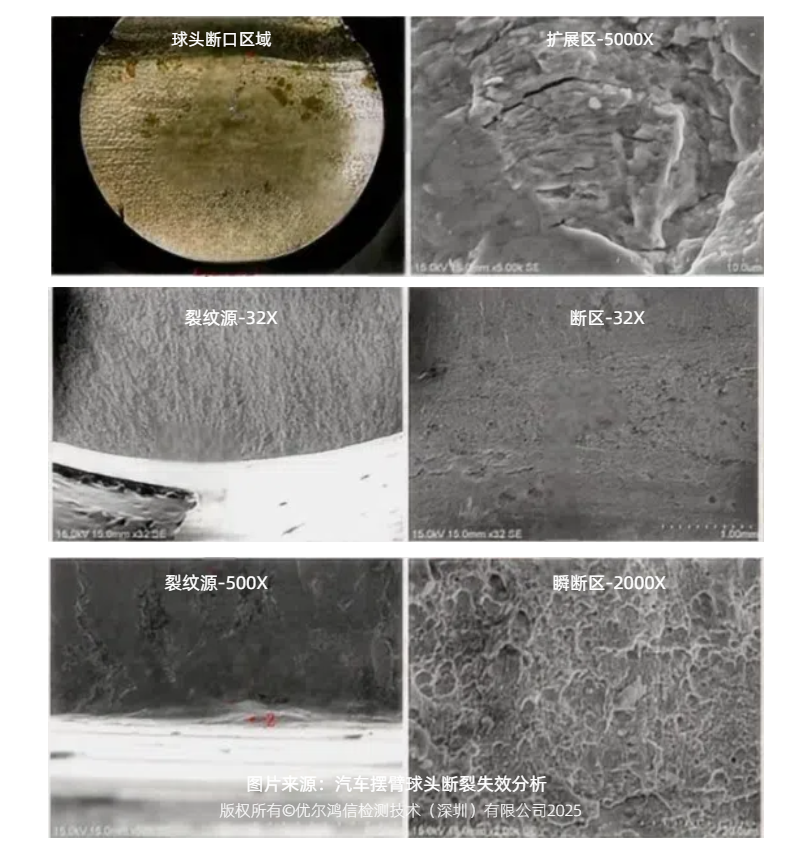

球头侧面存在腐蚀现象,圆弧位置可见明显的机加工刀纹。断裂位置紧邻圆弧最窄处,呈现出对称的两个裂纹源和扩展区。两个扩展区的面积差异显著,表明球头在断裂前受力不均。其中,面积较大的一侧被认定为主裂纹源,而面积较小的一侧则为次裂纹源。针对主裂纹源进行进一步分析发现,裂纹源附近侧面存在明显的刀纹和缺损,扩展区则呈现出典型的贝壳纹,这是疲劳断裂的特征。

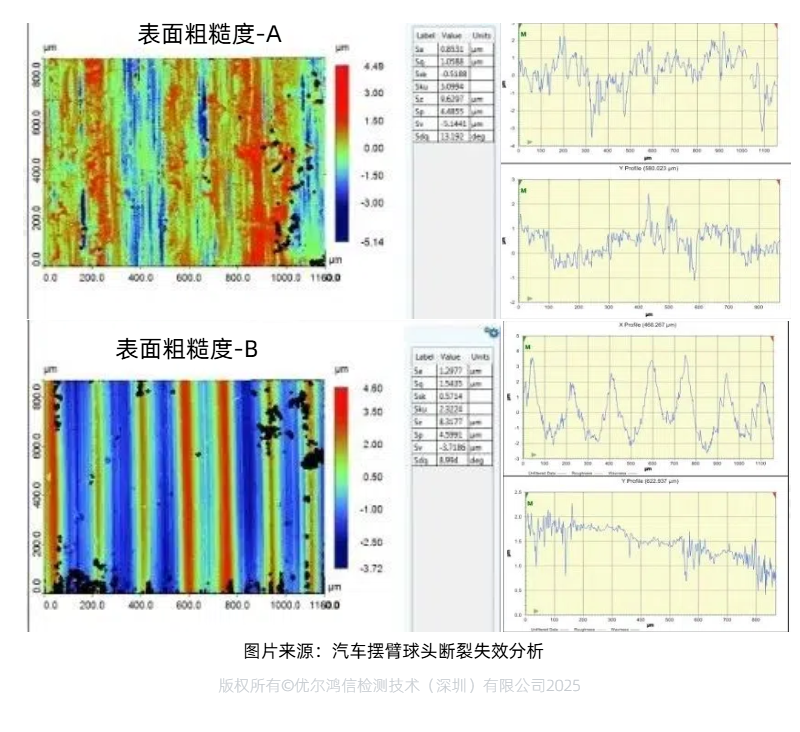

根据设计要求,球头表面的粗糙度应控制在Ra1.6以内。实际测试结果显示,侧面位置(A位置)的粗糙度为0.85μm,圆弧位置(B位置)的粗糙度为1.30μm,均符合设计要求。

然而,考虑到装夹过程中可能出现的异常,圆弧位置可能会产生应力集中,成为薄弱环节。因此,建议对圆弧位置的粗糙度进行更严格的管控。

裂纹源位置存在明显的刀纹和缺损,表面有一定程度的氧化,但成分无异常。扩展区在断裂时磨损严重,可见少量疲劳辉纹。瞬断区则呈现出韧窝特征,表明为韧性断裂。

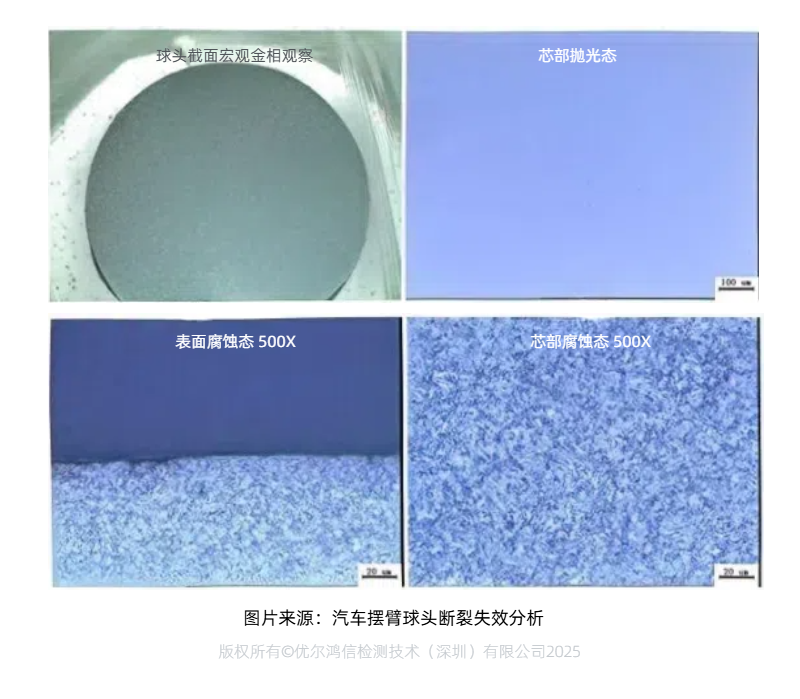

球头截面的宏观金相显示材料均匀性良好。抛光态下的球头芯部显示材料无明显气孔和异常夹杂。表面与芯部的组织均为保持马氏体位相的回火索氏体,且表面无脱碳等异常现象。

参照JIS G 4053-2016标准,摆臂球头材料的化学成分为碳C:0.373%,硅Si:0.200%,锰Mn 0.835%,磷P: 0.018%,硫S:0.009%,镍Ni:0.019%,铬Cr 1.060%,钼Mo:0.170%,余量铁Fe,符合SCM435成分标准标准要求。

摆臂球头表面和芯部的硬度无明显差异。

理想情况下,汽车前下摆臂球头总成的易断裂位置应位于其根部。然而,实际断裂却发生在球头圆弧底部。由于断面扩展区面积差异较大,推测球头与固定侧之间存在装配不良(如上部装配过紧,下部装配过松),导致圆弧位置额外受力且受力不均。这种受力不均在外表面存在的刀纹和缺损处引发了应力集中,进而在交变应力的作用下导致了疲劳断裂。

为提高摆臂球头的可靠性和耐久性,建议采取以下措施:

提高球头表面的加工质量,减少刀纹和缺损等缺陷。

改善装配工艺,确保球头与固定侧之间的装配紧密且均匀,避免装配不良导致的额外应力和受力不均。

通过这些措施的实施,可以有效降低摆臂球头在恶劣工况下的断裂风险。