01 测试背景

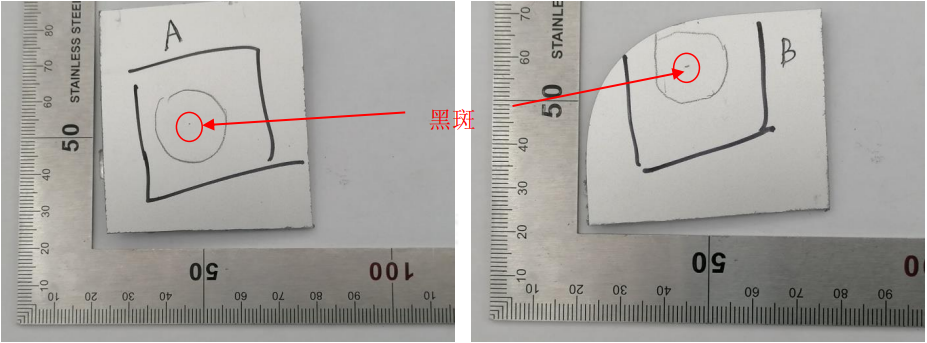

客户铝合金框架:铝圆饼→挤压→退火→冲压→CNC→喷砂→阳极。CNC加工后发现铝材表面存在黑斑,阳极后更加明显,如图1所示。不良比例较高,为此委托实验室分析造成黑斑的原因,便于确认责任,进行制程改进。

图1黑斑样品

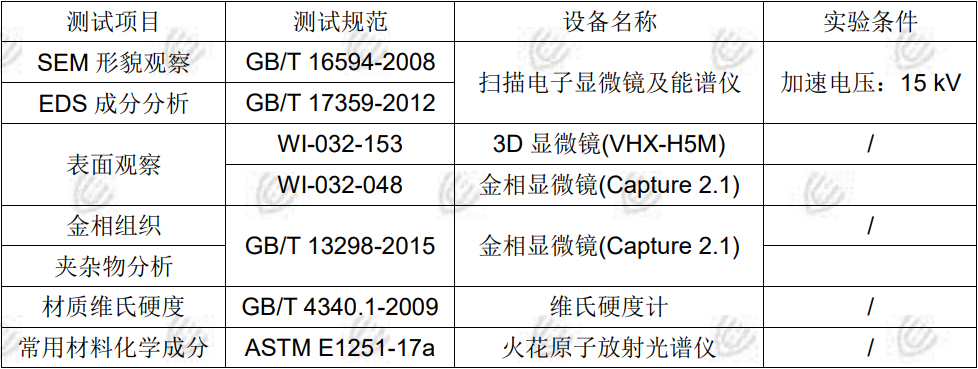

测试项目 规范 信息

03实验环境

温度:(23±5)℃;湿度:(40~80)%RH

04 检测结果

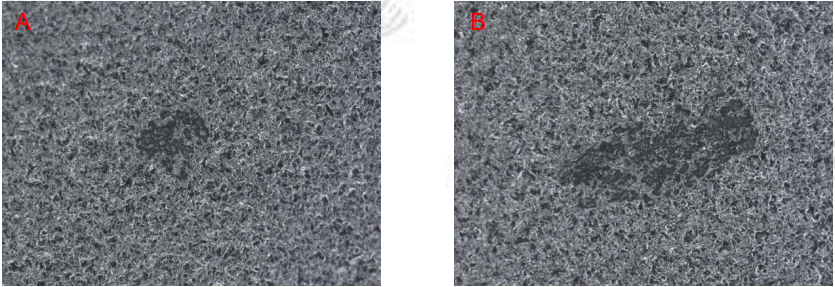

4.1表面观察

图2 黑斑位置表面形貌

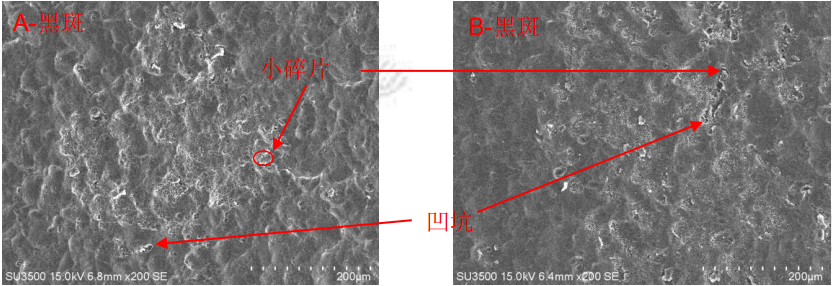

4.2 试样表面SEM+EDS分析

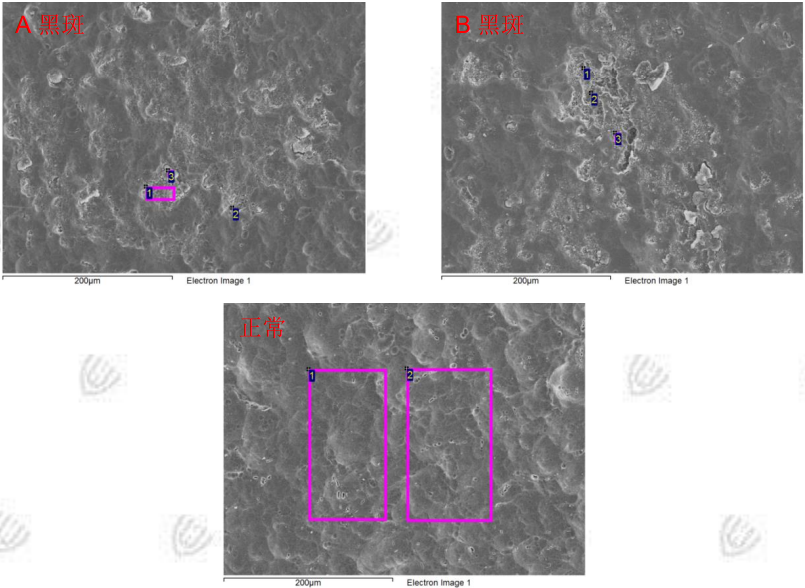

图3 样品表面SEM形貌

图4 EDS分析位置(300×)

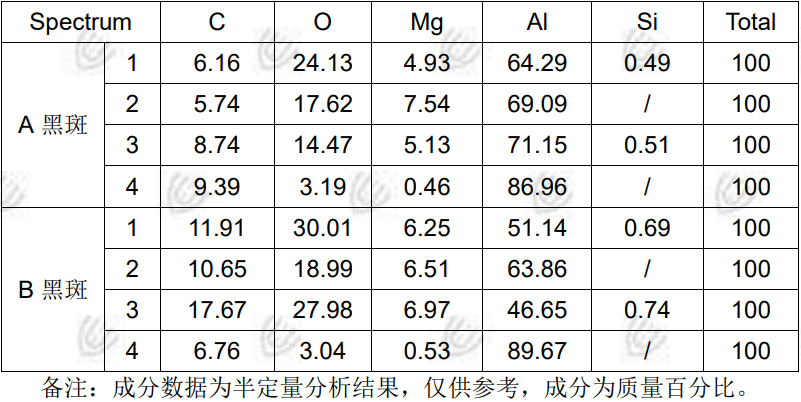

表1 EDS分析结果(%)

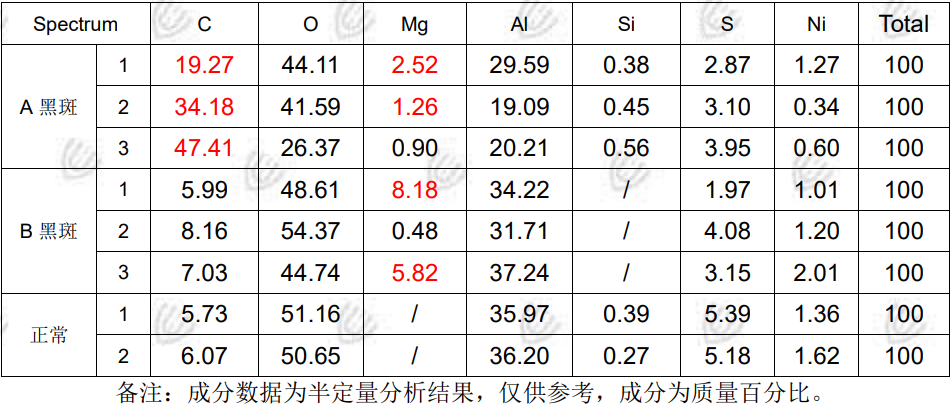

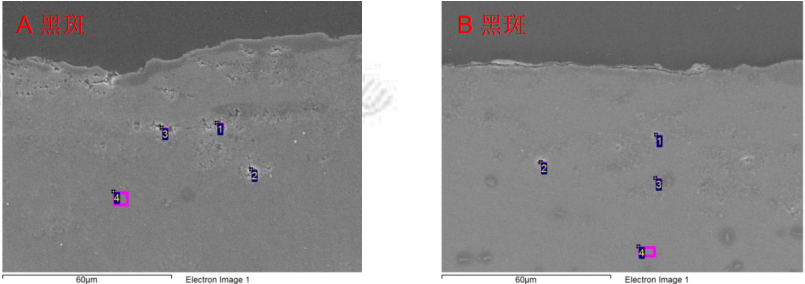

4.3 黑斑试样切面SEM+EDS 分析

对阳极黑斑位置切面进行SEM+EDS分析,结果如图5~6及表2所示:

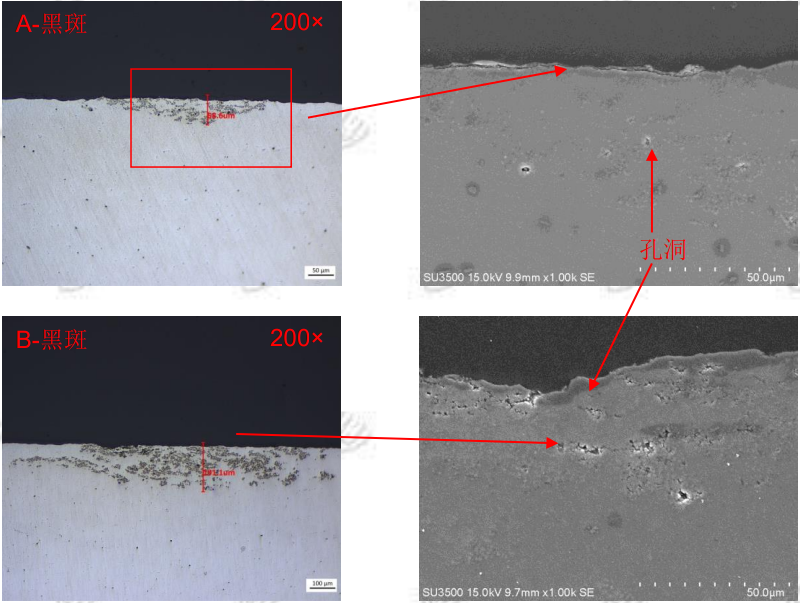

黑斑皮下基材存在孔洞及黑点状物质,基材也比较疏松,深度58~190 μm,孔洞位置O、Mg成分含量较高,很有可能熔炼过程中的炉渣未除干净,残留在铝材中;

残留炉渣的铝材容易有孔洞,这些区域在加工制程中容易残留一些异物,黑斑表面成分中含有C、O等。

图5 试样切面形貌图

图6 EDS分析位置(1000×)

表2 EDS分析结果(%)

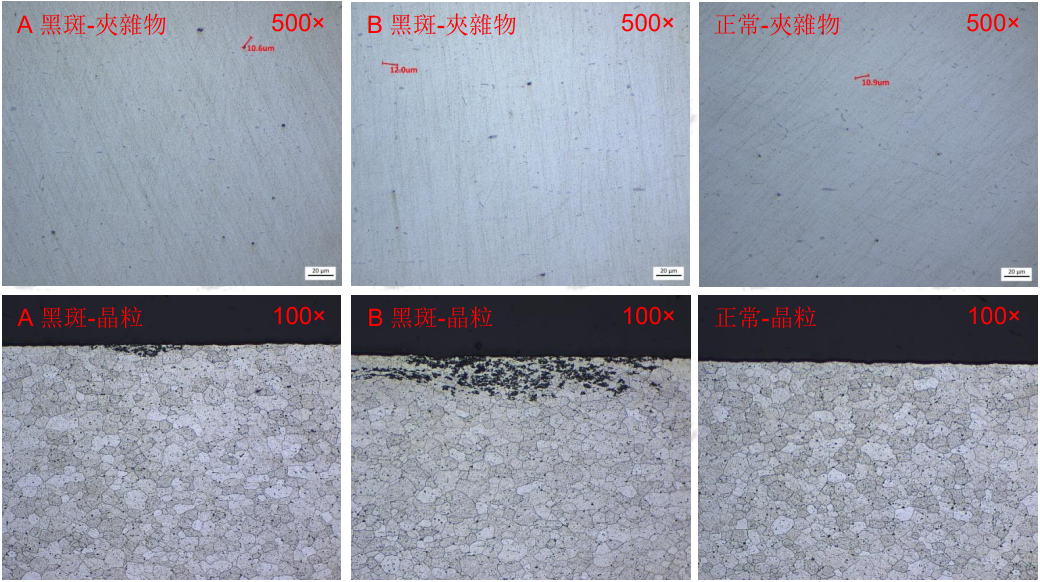

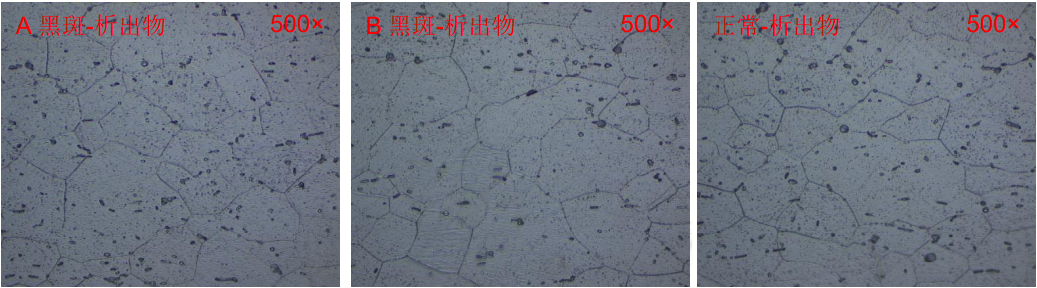

4.4试样组织分析

图7 试样组织貌图

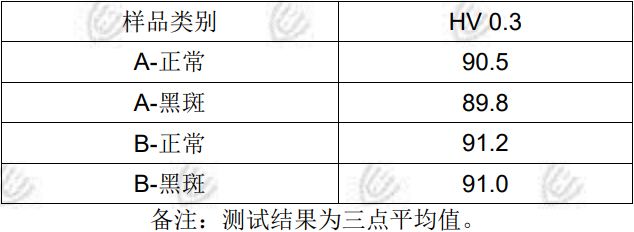

4.5 试样硬度分析

对试样硬度测试,结果如表2所示:

试样正常与黑斑附近硬度一致,~91 HV0.3,符合客户要求。

表2 硬度测试结果

4.6 试样成分分析

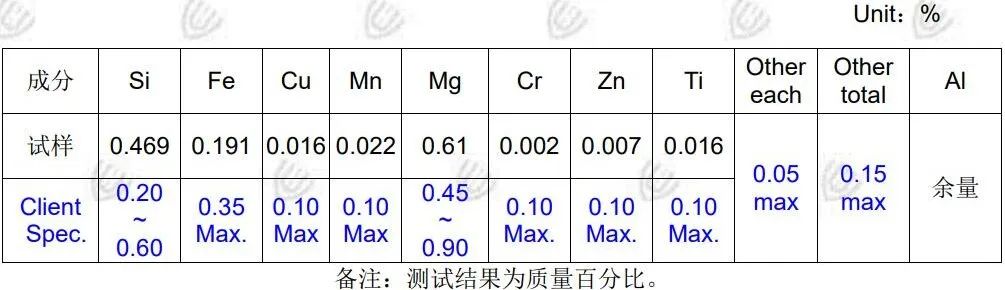

对试样基材成分分析,结果如表3所示:

试样材质符合客户设计Al6063规格。

表3 样品化学成分测试结果(%)

05 结论

1、试样材质成分、硬度、晶粒、析出物等正常;

2、阳极黑斑位置附着小片状与凹坑,成分中含有较多的C、Mg;

3、黑斑位置应是主要含有Mg、O的炉渣残留在基材所致,深度58~190 μm不等,该位置结构疏松且存在孔洞,在CNC制程中容易造成褶皱状凹坑,使得切削液等物质残留,形成目视黑色斑点,这些位置也容易被腐蚀,阳极后黑斑将会更加严重;

4、建议原料工艺厂商加强对铝材熔炼工艺管理,防止出现炉渣残留。