01 测试背景

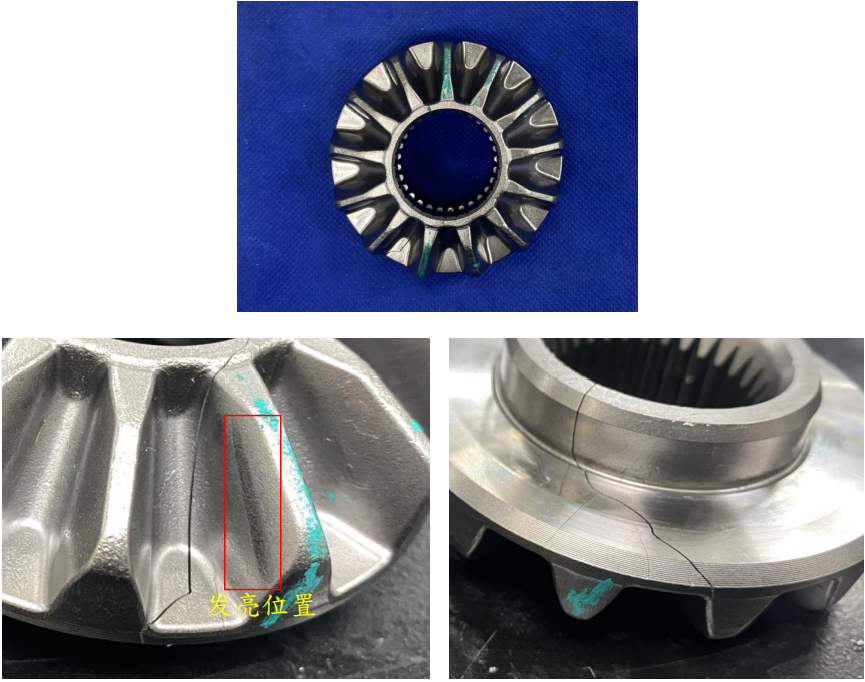

某公司进行差速器壳体扭转疲劳实验,实验要求:壳体扭转12W次循环,单边循环不换齿一直做到失效,运行到70575循环时,靠近差壳顶部轴颈的半轴齿轮出现裂纹。

差速器制造工艺流程:毛坯-冷切边-抛丸-钻孔-车内孔-车球面、背锥-热处理-磨内孔-磨球面,材质SAE 8620H,不良品如下图所示。

产品开裂照片

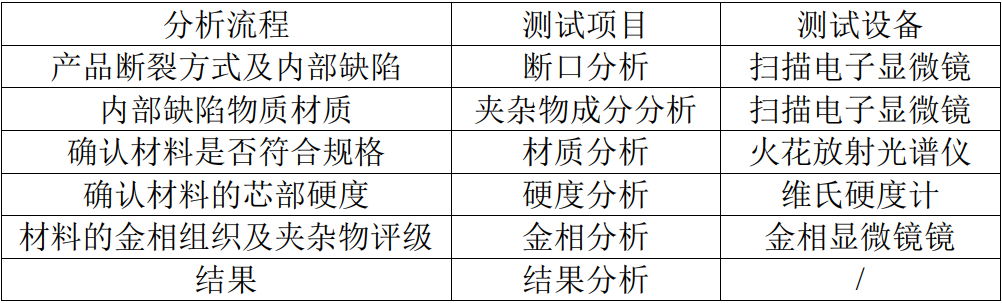

02 分析流程或实验方案

03 测试结果

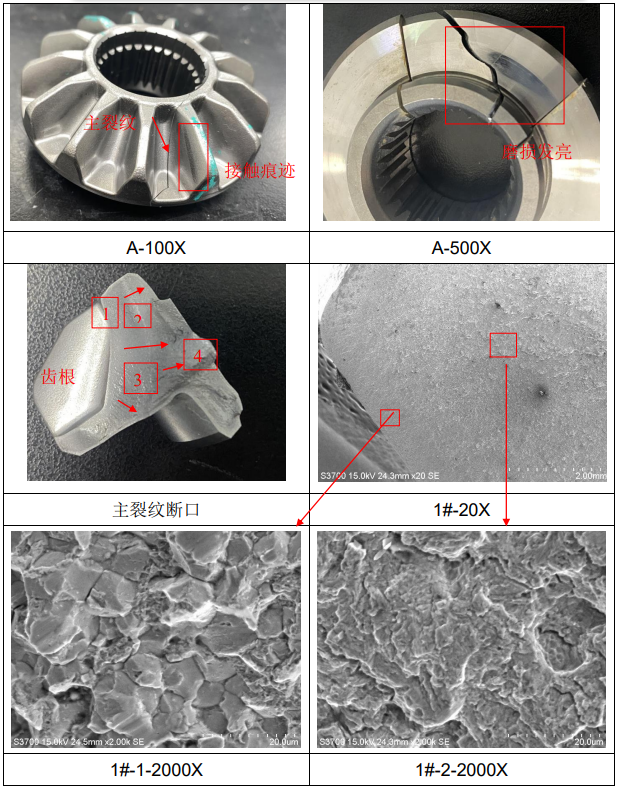

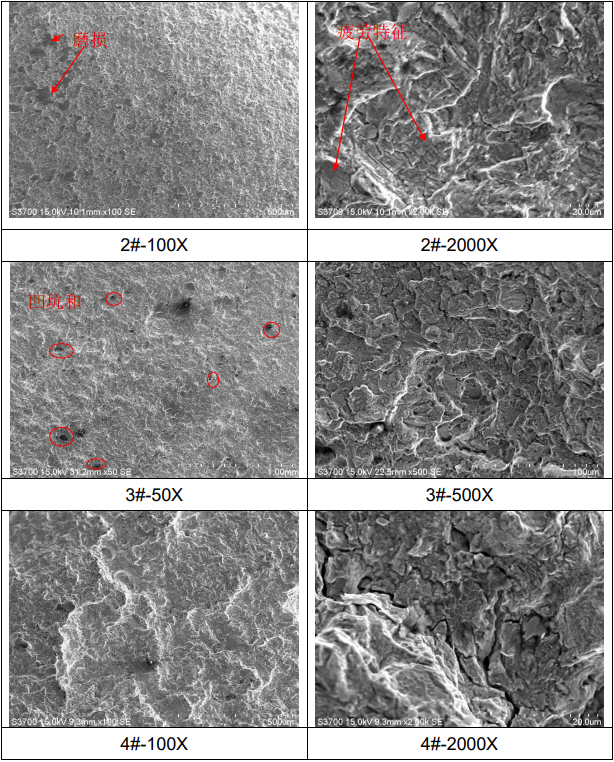

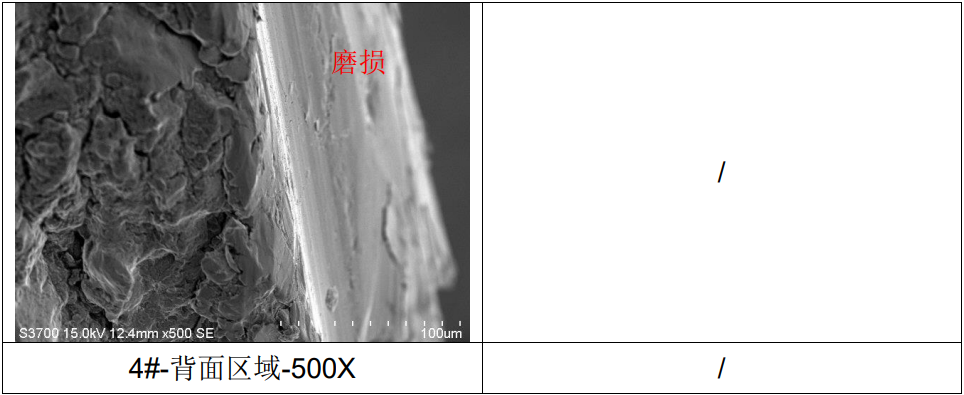

3.1断口分析(SEM)

小结:

1#-1区域外表面为沿晶形貌,1#-2、2#、3#、4#基材内部为准解理加韧窝形貌,裂纹源位于齿根部外表面,2#部分位置和4#背面区域存在磨损,3#位置存在夹杂物脱落凹坑和残留油污。断口多处存在疲劳特征,样品整体为脆性开裂。

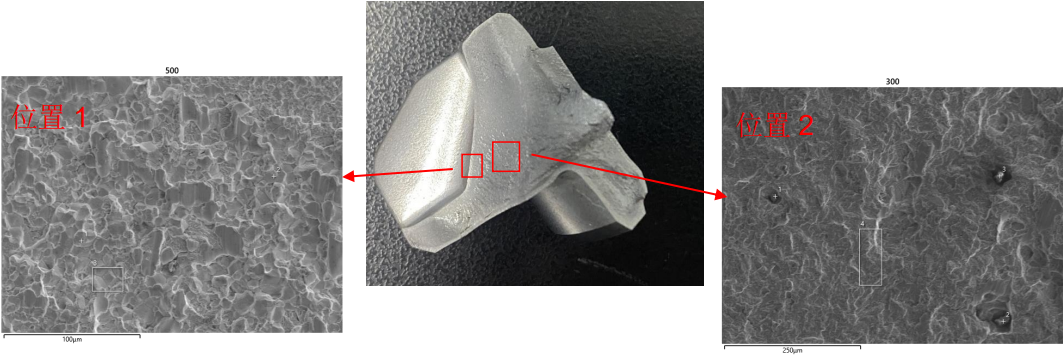

3.2 EDS能谱分析(边缘 芯部)

EDS成分分析区域

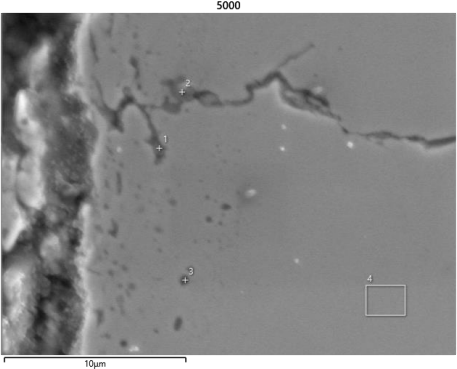

成分分析结果见下表(wt%)

小结:

位置1表面沿晶形貌成分未发现明显异常,位置2芯部区域可能为夹杂物或夹杂物脱落后留下孔洞以及油污。

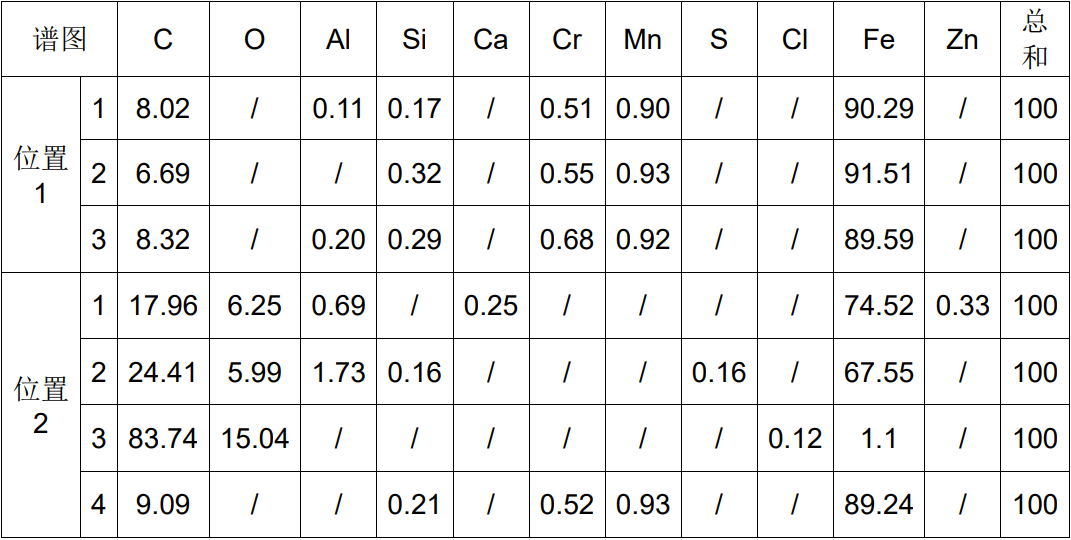

3.3EDS能谱分析(截面)

EDS成分分析区域

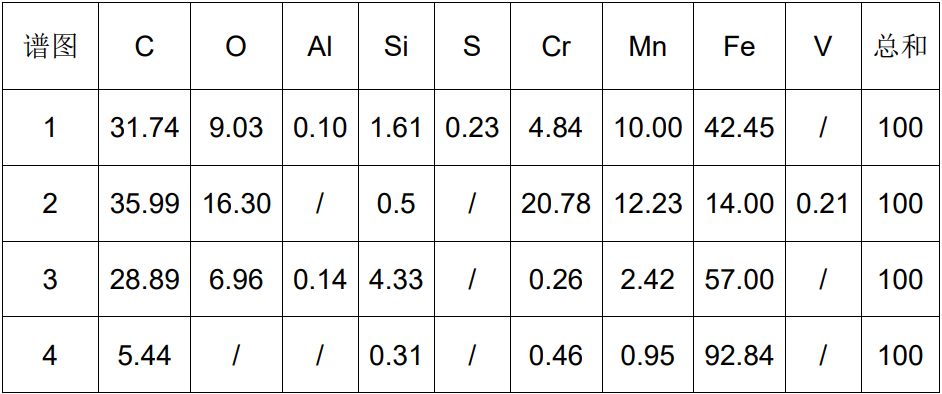

成分分析结果见下表(wt%)

小结:

对疏松位置和扩展裂纹内进行EDS分析,疏松位置可能存在渗入的油污和夹杂物。

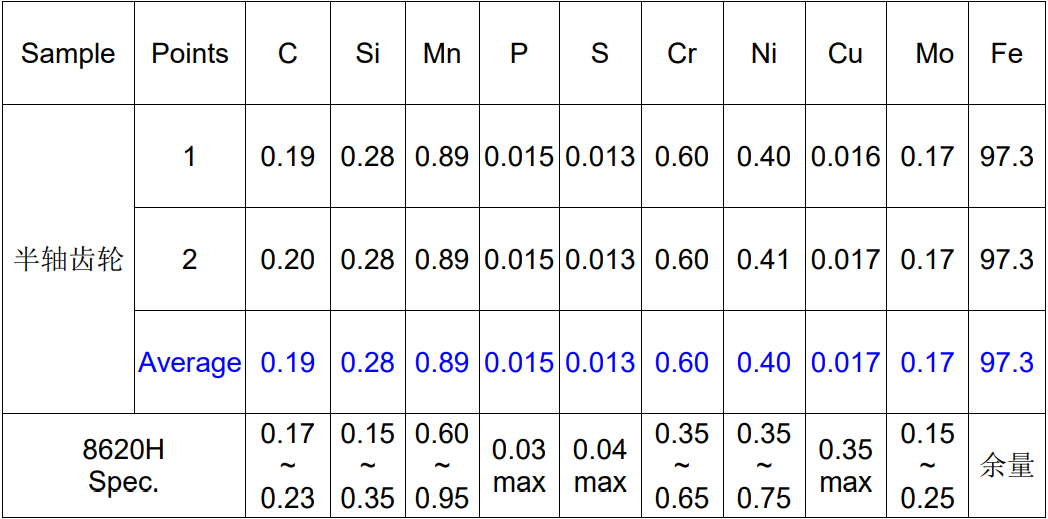

3.4 样品材质分析

小结:

成分结果表明,工件符合8620H规格。

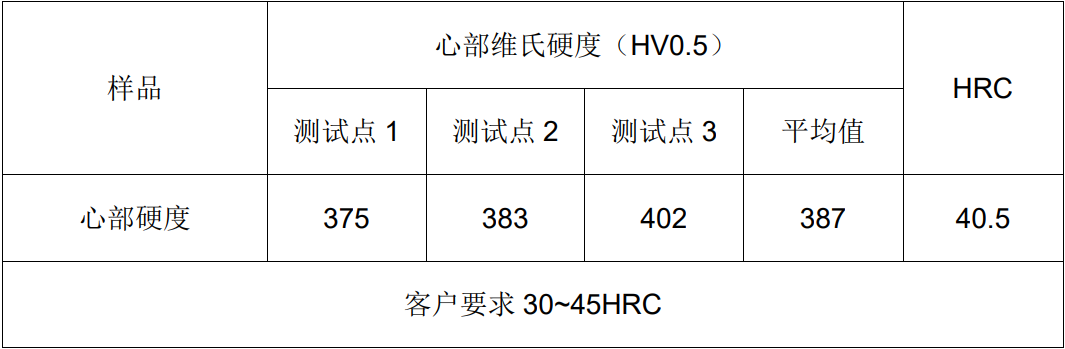

3.5 维氏硬度分析

小结:

芯部硬度符合客户提供的规格要求。

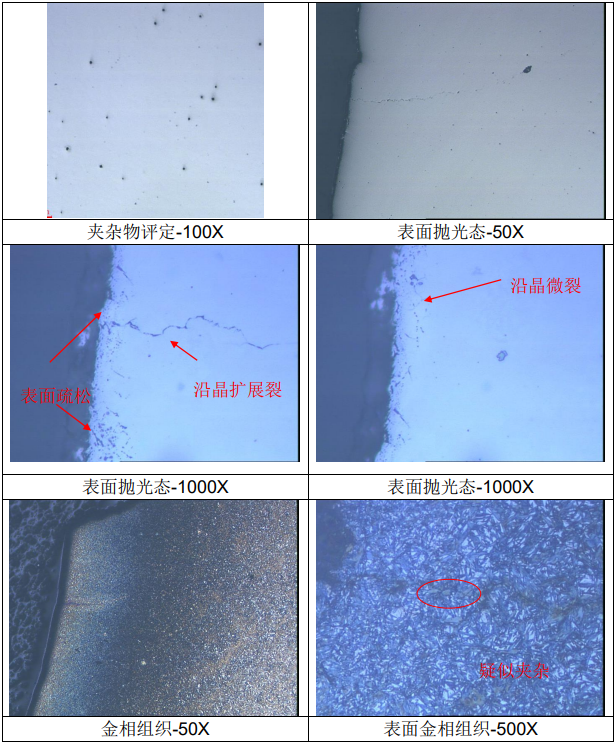

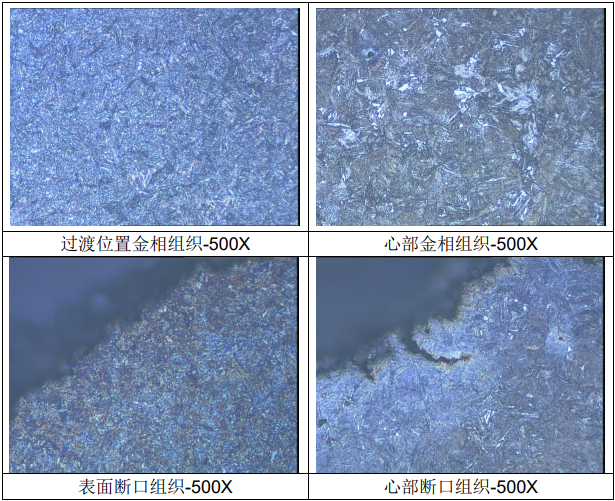

3.6 夹杂物+金相组织分析

小结:

测试位置夹杂物评级约为D类球类氧化物2.5级,未见其他夹杂物。抛光态下齿轮表面较为疏松存在微裂纹和沿晶扩展裂纹,疏松位置和扩展裂纹位置存在疑似夹杂物。样品表面为渗碳组织,表面为针状马氏体组织和白色颗粒状碳化物,过渡位置为马氏体和沿晶界分布的托氏体组织,芯部组织为马氏体组织和少量铁素体组织。

04分析讨论

1.金属材料在循环载荷作用时,会使应力集中,导致疲劳开裂;

2.材料内部较多的夹杂物,循环载荷作用时,产生较多微裂纹

05结论

样品表面较粗糙且存在微裂纹,非金属夹杂氧化物较多,且样品为渗碳件,在疲劳测试中易在齿根部表面造成应力集中,从而降低疲劳寿命,导致样品发生脆性开裂。

06 改善建议

建议调整材料工艺,减少非金属夹杂物。