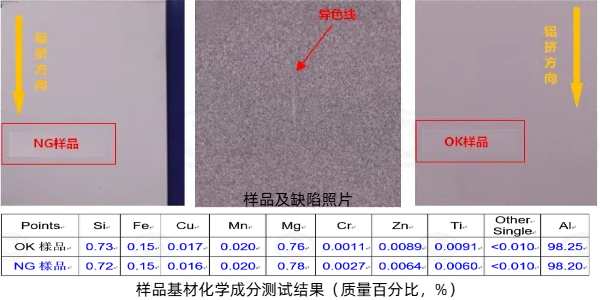

某电子产品铝合金外壳,主要制程为:6系铝合金挤压板材→CNC→打磨→喷砂→阳极。部份阳极件表面肉眼可见异色线缺陷,且退镀后异色线更加明显。该异色线较细、呈直线或略弯曲状,大致沿铝挤方向分布,长短不一分布在整个产品表面。

01测试项目及测试规范

| 测试项目 | 测试规范 |

| 常用化学成分 | GB/T 7999-2015(铝合金) |

| SEM形貌观察 | 按设备生产商方法 |

| SEM+EDS成分分析 | 按设备生产商方法 |

| 表面观察 | 依客户要求 |

| 金相组织 | GB/T 13298-2015 |

02 测试设备

| 名称 | 型号 | 内部编号 | 校准有效期 |

| 火花原子光谱仪 | Spectro MAXx | 734-0001 | 2021-09-06 |

| 扫描电子显微镜 | SU1510 | 9WX-0039 | 无需校验 |

| 金相显微镜 | AXIO Imager.A2m | 727-0001 | 2021-03-10 |

03 测试环境

温度:22.2℃ 相对湿度:54.6%RH

04 样品照片及缺陷描述

某电子产品铝合金外壳,主要制程为:6系铝合金挤压板材→CNC→打磨→喷砂→阳极。部份阳极件表面肉眼可见异色线缺陷,且退镀后异色线更加明显。

该异色线较细、呈直线或略弯曲状,大致沿铝挤方向分布,长短不一分布在整个产品表面(见样品及缺陷照片)。

为协助产线找到造成缺陷之真因,实验室对客户提供之NG样品(已退镀)及OK样品(未退镀)进行了综合性分析。

05 测试结果分析

5.1化学成分

采用火花原子光谱仪对其基材进行化学成分分析,结果见表1;NG样品与OK样品基材化学成分均为6系铝合金,两者差异较小。

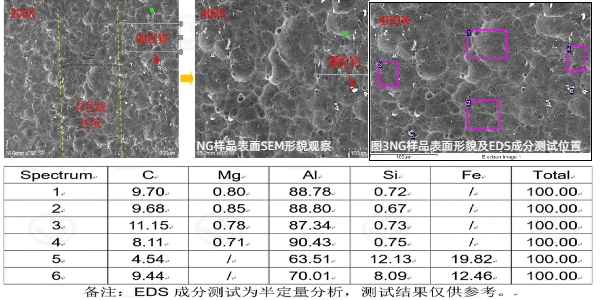

5.2NG样品SEM形貌观察及EDS成分分析

对退镀NG样品缺陷区域进行SEM观察及EDS成分分析,结果见图2~3及表2,可见:

1.异色线是表现无颗粒物分布的条带区域,宽度约为205μm,条带区域较为干净而其两侧颗粒物较多;

2.EDS成分分析结果表明这些颗粒物多为AlFeSi颗粒;

3.除AlFeSi颗粒外,异色线区域与其两侧区域化学成分差异较小。

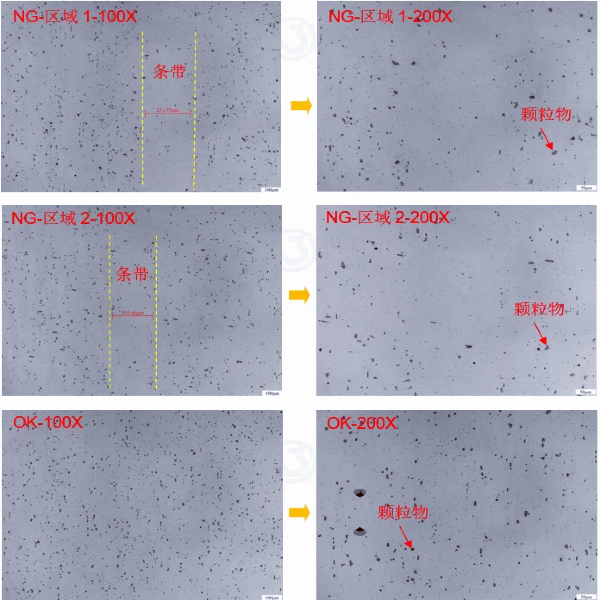

5.3样品抛光态表面观察

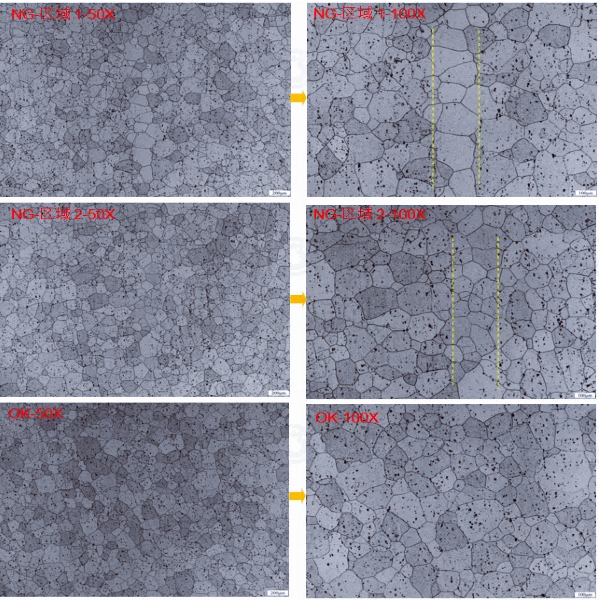

选取NG样品的两个区域(区域1、区域2)及OK样品的一个区域,对其进行研磨抛光,采用金相显微镜进行观察,结果如图4:

1.研磨抛光后,在NG样品区域1和区域2均可见条带存在,条带区域颗粒物较少,而其两侧颗粒物较多,条带宽度与SEM所观察异色线宽度相符;

2.对于OK样品,基材中颗粒物亦较多,但其分布均匀,未见明显条带存在。

图4样品表面抛光态观察

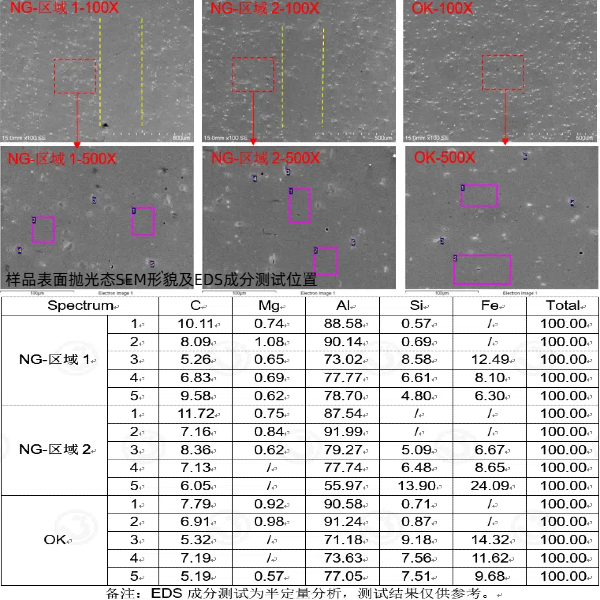

5.4 样品表面抛光态SEM形貌观察及EDS成分分析

对5.3中所选取区域进行SEM形貌观察及EDS成分分析,结果如图5及表3,NG与OK样品抛光后基材中的颗粒物多为AlFeSi颗粒。

5.5金相组织

对5.3中所选取区域进行金相腐蚀,金相组织结果如图6:

NG样品基材表面的条带更加明显,条带区域晶粒内部较为干净,二次相颗粒物较少;

NG样品与OK样品基材晶粒大小无明显差异。

图6样品基材金相组织

06结论与建议

结论:

1.退镀NG样品表面异色线区域几乎无AlFeSi颗粒,该区域宽度约为205μm,其两侧AlFeSi颗粒物分布较为密集;

2.经研磨并抛光后,NG样品基材表面可见AlFeSi颗粒分布稀少的条带,其宽度与异色线区域宽度相符;金相腐蚀后,抛光态所见条带变得更加明显,NG样品与OK样品基材晶粒大小差异较小;推测产品表面异色线缺陷应为基材组织异常造成。

3.组织异常区域颗粒物较少,而其它区域颗粒物(主要为AlFeSi颗粒)较为密集,基材在酸性或碱性槽液中受腐蚀后,异常区域更加明显,阳极后视觉上形成异色线缺陷。

4.在退镀槽液中,AlFeSi颗粒对于铝基体为阴极,不会优先被腐蚀,因而对于退镀不良品,可在其表面除异色线以外的区域观察到较多AlFeSi颗粒。

建议:

建议原材料供应商检讨熔铸及铝挤制程,改善原材料组织。