一.计算机铝合金支架失效背景

铝合金支架毛坯件表面存在沿铝挤方向分布的线状凸起颗粒,阳极处理后对应位置出现黑线。通过 SEM、EDS 及金相分析,发现失效原因.

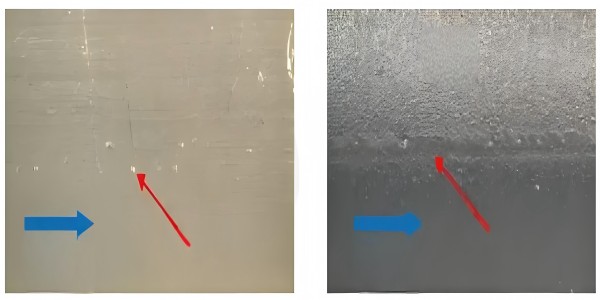

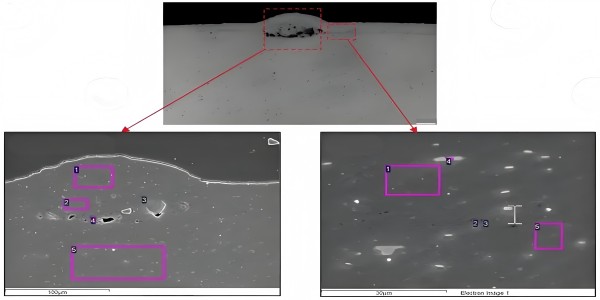

客户计算机铝合金支架主要制程为:6系铝挤型材(毛坯件)→CNC1夹→CNC2夹→CNC3夹→清洗(碱洗和酸洗)→全检→喷砂→阳极。客户提供之Stand毛坯件,其铰链上存在呈线状分布的凸起颗粒,且分布方向平行于铝挤方向。客户提供之阳极件,在相同位置存在一条黑线,其方向亦平行于铝挤方向(见图1)。

为找到造成缺陷之真因,实验室对毛坯件及阳极件的缺陷区域进行了分析。

图1样品及缺陷照片

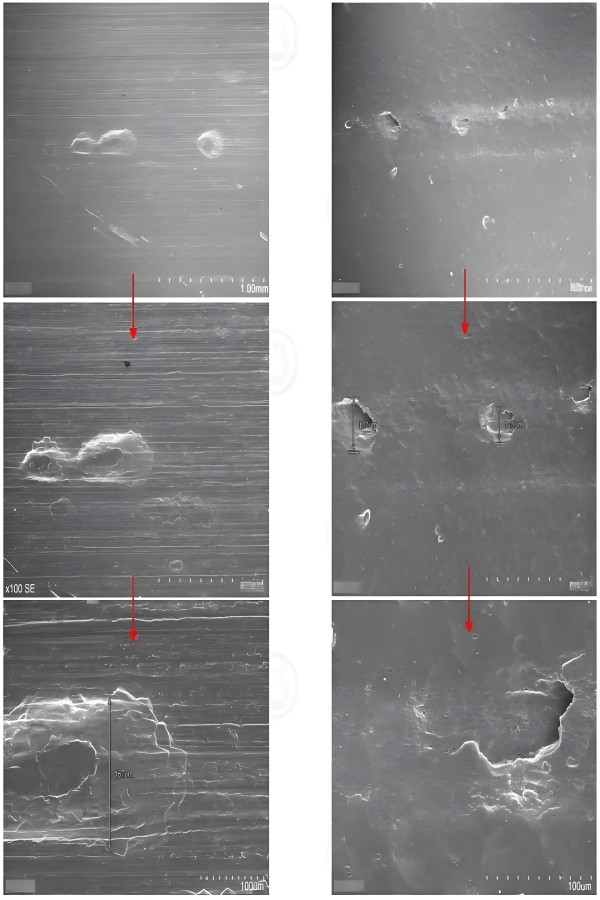

毛坯件表面存在深浅不一的铝挤痕,凸起颗粒大小不一,其表面亦可见挤压痕,颗粒沿铝挤方向被拉长,个别颗粒垂直于铝挤方向的尺寸达167μm(见图2);

阳极件黑线区域阳极膜较为粗糙,且黑线上存在大小不一的凹坑,大凹坑尺寸为177μm(见图3);

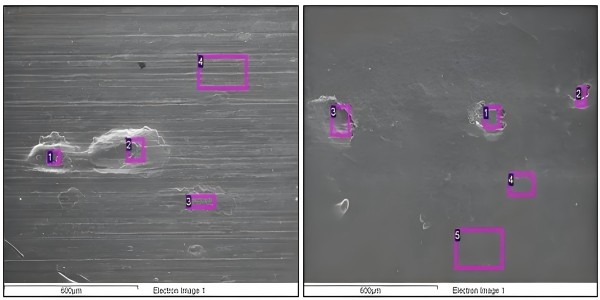

EDS成分测试结果表明,毛坯件表面的凸起颗粒与其周围基材均含有C、O、Mg、Al元素,二者各元素含量无明显差异(见表1);

阳极件的黑线区域与其周围正常区域均表现为阳极膜成分,未见其它异常元素。

图2样品表面SEM形貌观察

图3样品表面形貌及EDS成分测试位置

表1样品表面EDS成分测试结果(wt%)

| Spectrum | C | O | Mg | AI | S | Ni | Total | |

| 毛坯件 | 1 | 9.17 | 3.66 | 0.65 | 86.51 | / | / | 100 |

| 2 | 8.46 | 3.93 | 0.46 | 87.15 | / | / | 100 | |

| 3 | 10.64 | 3.61 | 0.57 | 85.18 | / | / | 100 | |

| 4 | 11.27 | 2.45 | 0.54 | 85.74 | / | / | 100 | |

| 1 | 6.26 | 51.54 | / | 36.81 | 5.38 | / | 100 | |

| 阳极件 | 2 | 6.06 | 52.65 | / | 36.81 | 5.13 | / | 100 |

| 3 | 5.59 | 55.06 | / | 33.87 | 4.79 | 0.69 | 100 | |

| 4 | 5.61 | 52.43 | / | 35.84 | 5.13 | 0.99 | 100 | |

| 5 | 5.01 | 50.64 | / | 37.60 | 5.65 | 1.10 | 100 | |

| 备注:EDS 成分测试为半定量分析,测试结果仅供参考。 | ||||||||

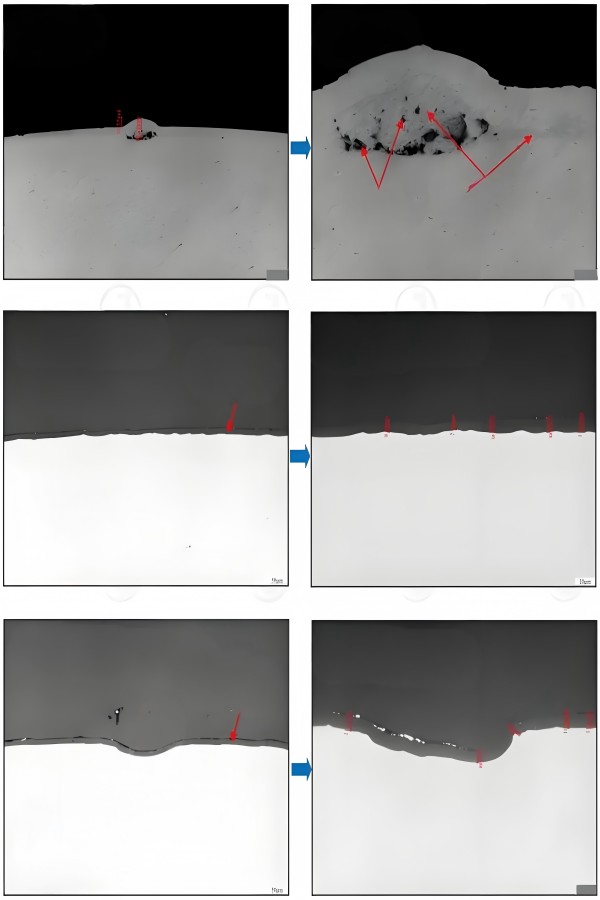

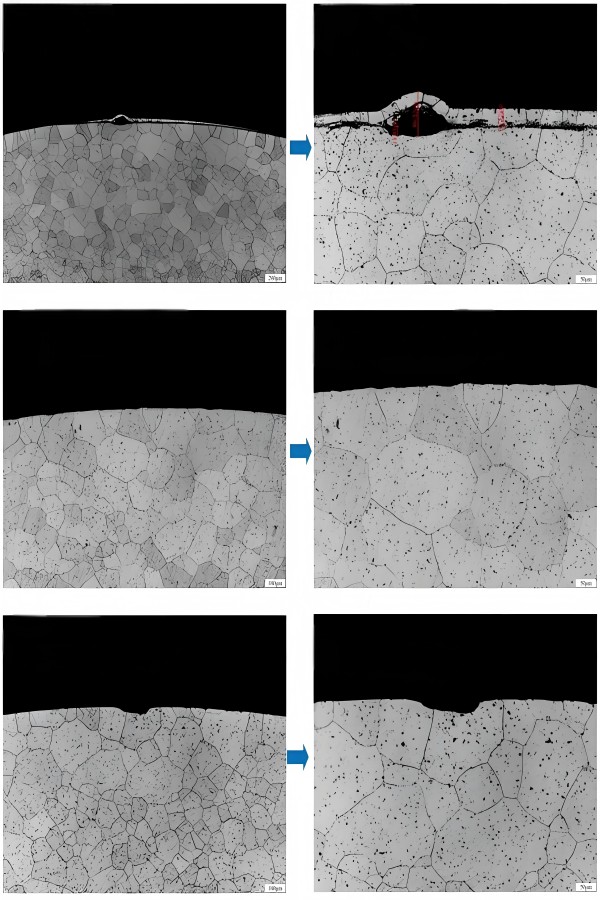

从截面可看,毛坯件上的凸起颗粒高于表面36.55μm,其截面轮廓凹凸起伏,与表面SEM形貌观察结果相符(见图4);

毛坯件凸起颗粒的底部存在密集分布的孔洞,颗粒下部及其周围靠近表面处可见灰暗区域;

阳极件黑线区域非凹坑处阳极膜厚度小于附近正常区域(厚度大于11μm),其表面及对应基材的轮廓均较为粗糙,与表面形貌观察结果相符;

阳极件黑线区域凹坑处基材呈凹陷状(深度为29μm),坑内阳极膜厚度不均,且小于附近正常区域,推测凹坑缺陷应形成于阳极制程之前。

图4样品截面抛光态观察

为确定毛坯件截面灰暗区域(见图5)的成分,对其进行EDS成分分析,结果见表2:

与其它区域相比,孔洞附近及灰暗区域检测到较高含量的O元素(测试位置2、位置3),推测灰暗区域可能存在氧化皮;

除局部含有O元素外,凸起颗粒成分与样品内部基材成分无明显差异。

图5 毛坯件截面形貌及EDS成分测试位置

表2 毛坯件截面EDS成分测试结果(wt%)

| Spectrum | C | O | AI | Si | Fe | Total | |

| 区域1 | 1 | 13.96 | / | 86.04 | / | / | 100 |

| 2 | 16.91 | 6.16 | 76.94 | / | / | 100 | |

| 3 | 16.80 | 8.06 | 75.14 | / | / | 100 | |

| 4 | 15.81 | 11.34 | 72.85 | / | / | 100 | |

| 5 | 13.06 | / | 86.94 | / | / | 100 | |

| 区域1 | 1 | 12.05 | / | 87.95 | / | / | 100 |

| 2 | 10.56 | 4.09 | 85.36 | / | / | 100 | |

| 3 | 10.46 | 4.80 | 84.74 | / | / | 100 | |

| 4 | 10.38 | / | 68.29 | 100 | |||

| 5 | 11.90 | / | 88.10 | / | / | 100 | |

| 备注:EDS 成分测试为半定量分析,测试结果仅供参考。 | |||||||

经金相腐蚀后,可见毛坯件抛光态下的灰暗区域被优先腐蚀,使凸起颗粒内部及其周围产生大的孔洞和缝隙,残留金属贴附于样品表面(见图6);

毛坯件凸起颗粒对应基材可见深度为18.85μm的凹坑,样品基材金相组织未见异常;

阳极件凹坑处与非凹坑处截面金相组织未见明显异常。

图6 样品截面金相组织

结论:

1.毛坯件表面凸起颗粒大小不一,其成分未见异常;

2.阳极件黑线区域阳极膜较为粗糙,且存在大小不一的凹坑,其成分未见异常;

3.毛坯件表面的凸起颗粒与阳极件黑线区域的凹坑尺寸均在100~200μm;

4.在截面抛光态下可见毛坯件凸起颗粒及其周围存在灰暗区域,EDS成分分析表明灰色区域O含量较高;

5.从截面可见阳极件凹坑处与非凹坑处阳极膜均比附近正常区域薄,凹坑深度为29μm;

6.经金相腐蚀后,毛坯件截面抛光态下的灰暗区域被优先腐蚀而形成大的孔洞和缝隙,阳极件截面金相组织未见明显异常;

7.综上,推测毛坯件上的凸起颗粒应为铝挤时压入型材表面的金属碎屑,而阳极件表面的黑线是由于基材表面粗糙度大且存在凹坑造成,这可能与型材表面质量有关。

建议:

原材料供应商检讨铝挤制程,如清除毛料的毛刺和清理挤压筒内的残余金属,并改善模具表面质量。